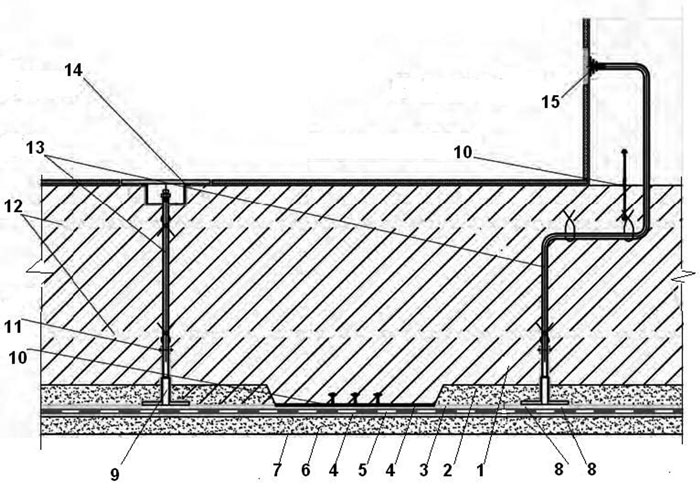

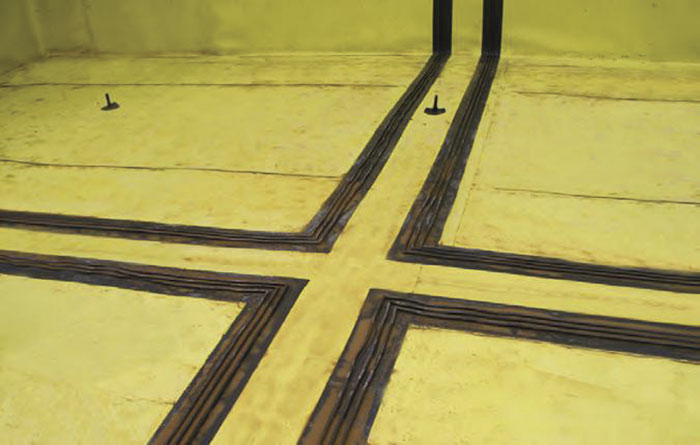

Для проведения работ по ремонту гидроизоляции на стадии строительства объекта гидроизоляционное покрытие разбивается ПВХ гидрошпонками ТехноНИКОЛЬ тип НР-220 на прямоугольные участки (карты) с приваренными на них контрольно инъекционными штуцерами с трубками. Во время ремонтных работ через трубки выполняется инъекция гидроизоляционных составов для восстановления водонепроницаемости отдельных участков гидроизоляционного ковра (рис. 12, 13, 14).

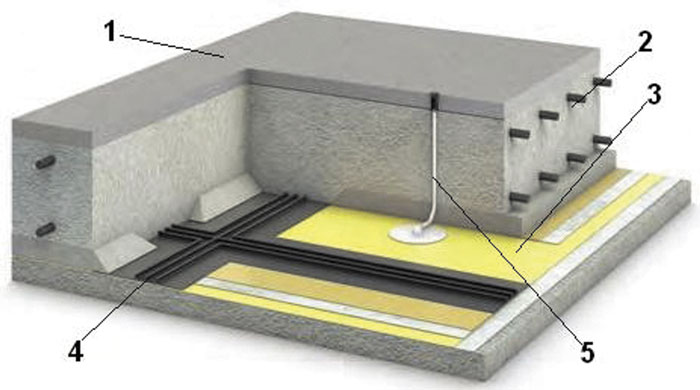

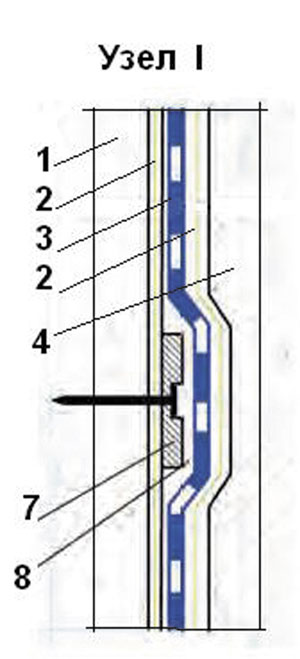

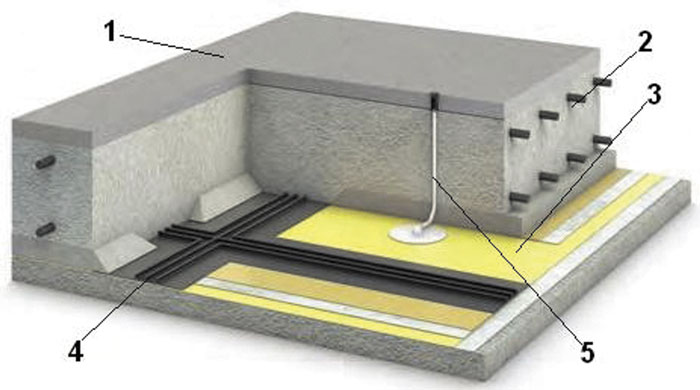

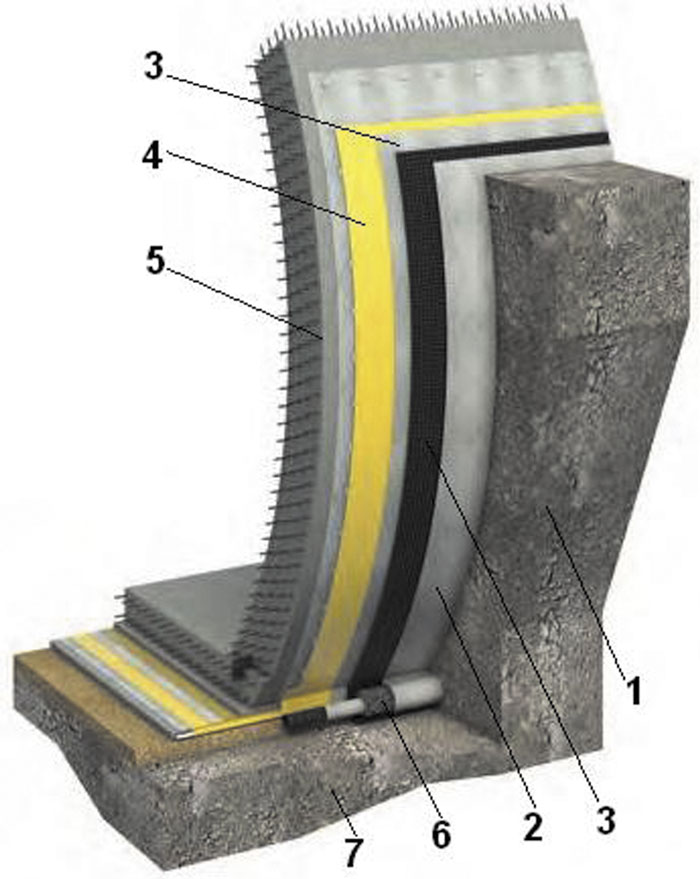

Рис. 12. Схема инъецирования гидроизоляционного ковра:

1 – защитная цементно-песчаная стяжка; 2 – железобетонная плита; 3 – гидроизоляция; 4 – гидошпонка; 5 – инъекционная трубка

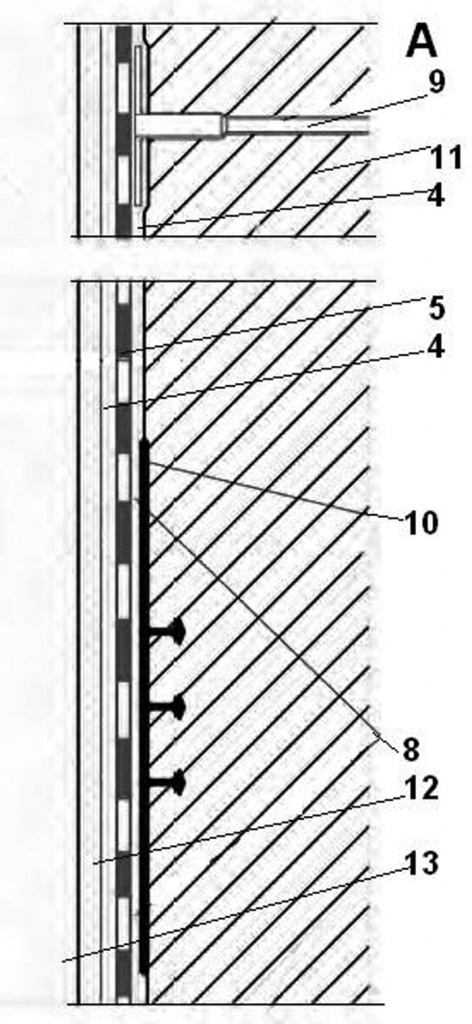

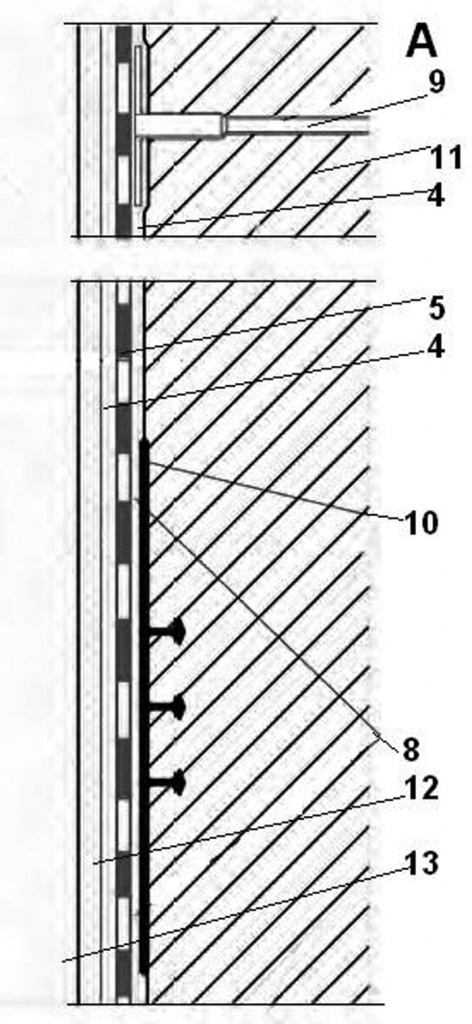

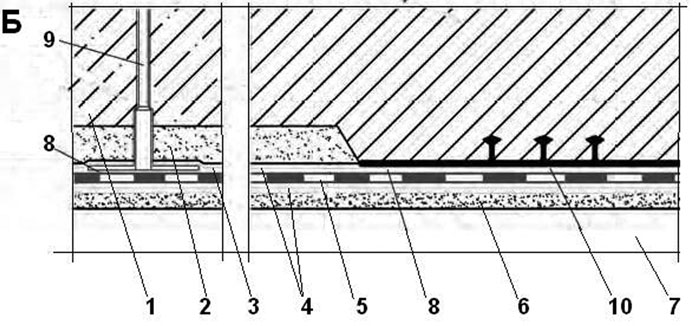

Рис. 13. Устройство инъекционной системы для ремонта гидроизоляции: А – по несущей конструкции; Б – по фундаментной плите

1 – железобетонная фундаментная плита; 2 – защитная цементно-песчаная стяжка; 3 – защитная полиэтиленовая пленка; 4 – геотекстиль плотностью 500 г/м3; 5 – «LOGICROOF T-SL»; 6 – выравнивающая стяжка; 7 – бетонная подготовка; 8 – сварной шов; 9 –инъекционный штуцер; 10 – гидошпонка; 11 – железобетонная конструкция тоннеля; 12 – защитный слой 13 – обратная засыпка

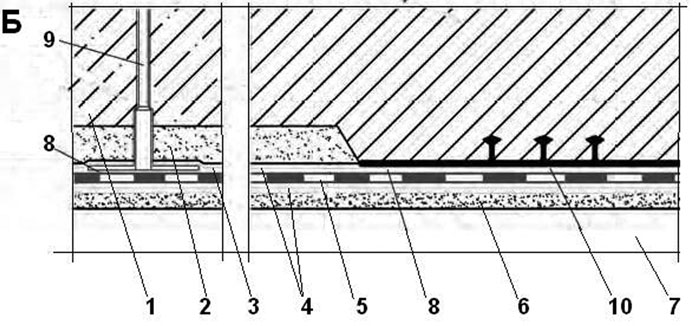

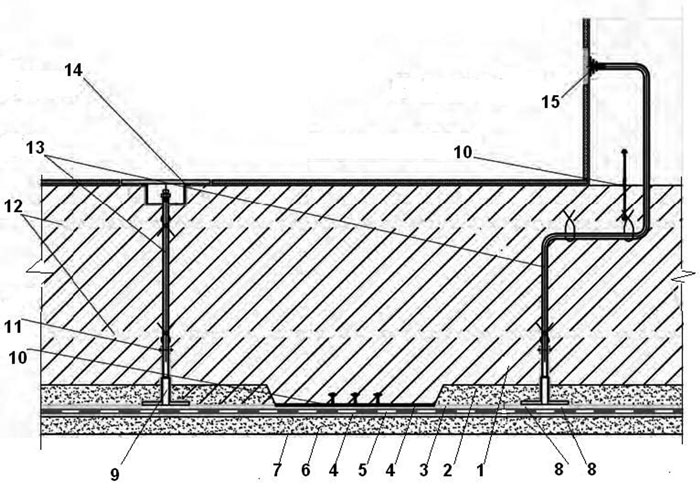

Рис. 14. Инъекционная система для ремонта гидроизоляции:

1 – железобетонная фундаментная плита; 2 – защитная цементно-песчаная стяжка; 3 – защитная полиэтиленовая пленка; 4 – геотекстиль плотностью 500 г/м3; 5 – «LOGICROOF T-SL»; 6 – выравнивающая стяжка; 7 – бетонная подготовка; 8 – сварной шов; 9 – контрольный инъекционный штуцер; 10 – гидошпонка; 11 – хомут; 12 – арматурный каркас; 13 – инъекционные трубки; 14 – пластиковый вывод для инъекционных шлангов; 15 – инъекционный пакер

Закрытый способ сооружения тоннелей

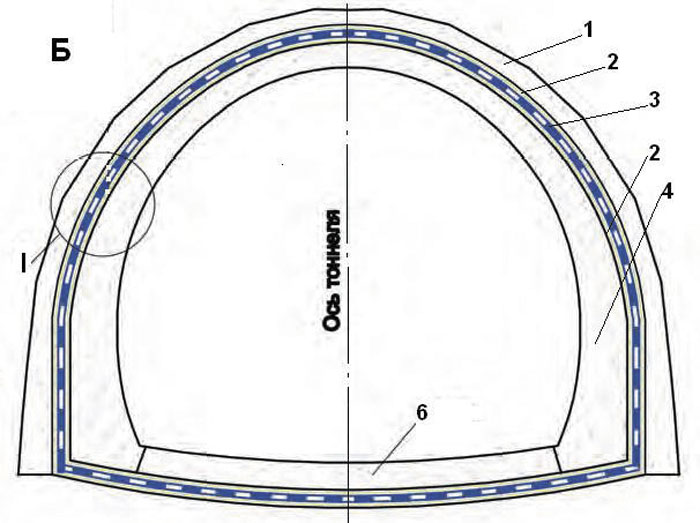

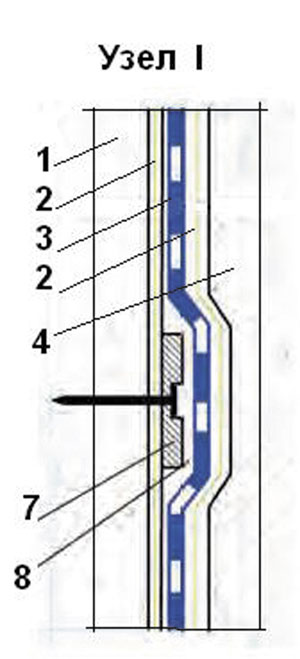

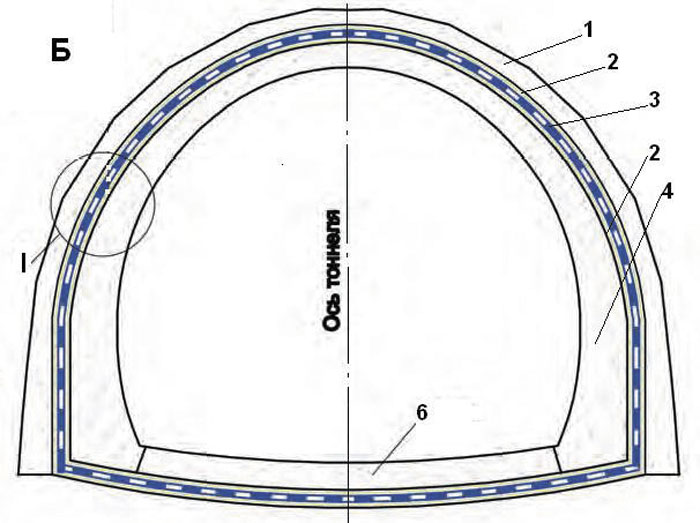

Рис. 15. Гидроизоляция тоннелей закрытого способа работ (НАТМ): А – с устройством дренажа; Б – без устройства дренажа:

1 – первичная обделка (временная крепь); 2 – геотекстиль плотностью 500 г/м3; 3 – «LOGICROOF T-SL»; 4 – постоянная обделка тоннеля; 5 – дренажная труба; 6 – лоток; 7 – рондель; 8 – сварной шов

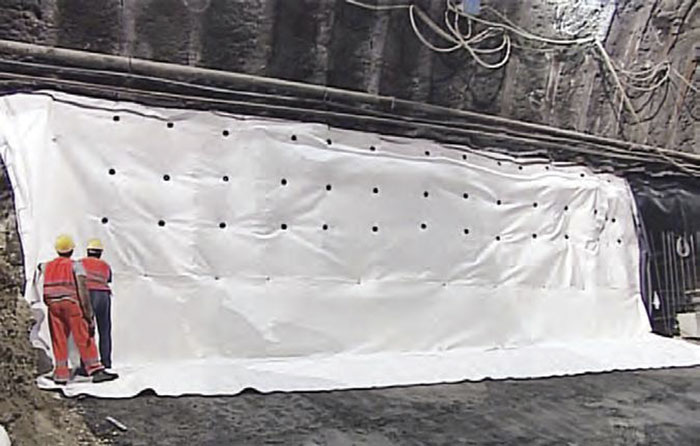

Гидроизоляция в тоннелях, сооружаемых закрытым способом (преимущественно, НАТМ), выполняется в виде замкнутого контура или по своду и стенам с устройством дренажной системы (рис. 15) и состоит из следующих элементов:

- защитного слоя геотекстиля с поверхностной плотностью 500 г/м2 ,

- мембраны «LOGICROOF T-SL»,

- защитного слоя геотекстиля с поверхностной плотностью 500 г/м2 (определяется проектом).

ПВХ мембрана крепится по стенам и своду к первичной обделке с помощью ронделей, а геотекстильное полотно, монтируемое между первичной обделкой и ПВХ мембраной, выполняет роль дренажной системы, по которой вода, поступающая через дефекты во временной крепи, стекает в дренажные трубы (уложенные вдоль тоннеля в его основании).

Сварочное оборудование

Сварка гидроизоляционных ПВХ мембран, гидрошпонок и других доборных деталей из ПВХ осуществляется горячим воздухом с использованием автоматического, полуавтоматического и ручного оборудования, специально предназначенного для сварки термопластичных пленок (рис. 16). При сварке горячим воздухом чистые поверхности, предназначенные для сварки, доводятся до пластичного состояния горячим воздухом и свариваются под давлением с помощью прикатного ролика. Стыки ПВХ мембран могут воспринимать нагрузки непосредственно после остывания. Категорически запрещается производить сварку открытым пламенем или иным не рекомендованным способом.

Рис. 16. Сварочное оборудование: автоматическое (а), полуавтоматическое (б), ручное (в)

Для сварки гидроизоляционной ПВХ мембраны «LOGICROOF T-SL» применяется сварочное оборудование фирмы «Leister» моделей «Twinni-T» и «Twinni-S» (автоматические аппараты), «Triac Drive» (полуавтоматический аппарат), «Triac PID» и «Triac S» (ручные аппараты).

Применение других, в т.ч. более современных моделей сварочного оборудования, а также моделей, сконструированных для сварки мембран (материалов) другого типа, допустимо при условии соблюдения требуемых параметров сварки.

Автоматическое оборудование

Для сварки (горячим воздухом) стыков полотнищ мембраны применяются автоматические сварочные аппараты «Twinni-T» (скорость сварки 0,8-3,2 м/мин.) и «Twinni-S» (скорость сварки 0,8-4,0 м/мин.), с помощью которых можно выполнять сварку на горизонтальных, наклонных и вертикальных поверхностях.

К основным параметрам сварки относятся температура воздушного потока и скорость движения сварочного аппарата, на которые влияют температура и влажность воздуха, скорость и направление ветра. Перед началом гидроизоляционных работ необходимо определить оптимальную температуру и скорость сварки на пробном образце.

Оптимальными параметрами сварки при 20±2°С и нормальной влажности воздуха является температура воздушного потока 450-550 °С при скорости движения аппарата 2,0-3,0 метра в минуту. При более высоких температурных режимах мембрана перегревается, что приводит к потере ее эксплуатационных характеристик.

В начале рабочего дня, после каждой перенастройки параметров сварки, любого продолжительного перерыва в процессе работы и через каждые 150 м шва необходимо проверять качество сварки и заново подбирать режим сварки автоматического оборудования.

На качество шва влияет правильный выбор технологических параметров (соотношения скорости движения аппарата и температуры сварки; усилия прикатки шва), подготовка изолируемой бетонной поверхности и свариваемых поверхностей мембраны (очистка от загрязнений и влаги). Оценка качества гидроизоляционных работ определяется визуально (равномерностью сварки по всей длине шва и отсутствием складок, перегревом мембраны в виде подтеков и изменения цвета) и инструментально.

Полуавтоматическое оборудование

Полуавтоматический сварочный аппарат «Triac Drive» используется для сварки отдельных швов на горизонтальных и вертикальных поверхностях, в зоне примыканий и приварки гидрошпонок к ПВХ мембране. Имеет несколько насадок для сварки швов различной толщины материала.

Легкий и компактный сварочный аппарат для эффективной замены ручной сварки гидроизоляционных покрытий на сложных участках, в т.ч. в узких местах. Обеспечивает более высокую производительность по сравнению со сваркой ручным аппаратом за счет автоматического привода и хорошее качество шва за счет плавной регулировки скорости сварки.

Ручное оборудование

На труднодоступных участках конструкций, где автоматическое оборудование неприменимо, для сварки мембраны и приварки ее к ронделям, инъекционных штуцеров к мембране применяется ручное сварочное оборудование моделей «Triac PID» и «Triac S».

Применение ручного оборудования требует использования прикатного ролика. Устройство сварного шва производится с помощью специальной насадки. Для качественной сварки мембраны необходимо следить, чтобы в процессе работы край насадки выходил на 2-3 мм из-под края мембраны. Прикаточный ролик держится параллельно соплу на расстоянии 1,0-2,0 см.

Подготовка оборудования к работе

Сварочное оборудование требует подбора оптимальных критериев сварки в начале каждого рабочего дня при существенном изменении внешних (погодных) условий выполнения работ. Для достижения температуры рабочего режима перед началом работы ручного и автоматического оборудования (после установки переключателя нагрева теплового элемента в нужную позицию) требуется, как минимум, 5 минут работы на холостом ходу. Работа при низких температурах окружающего воздуха увеличивает время разогрева оборудования до оптимального температурного режима сварки.

После окончания работы, а также при замене или очистке насадок для охлаждения всех деталей аппарата, необходимо не менее 5 минут держать его включённым при выключенном нагревательном элементе.

Технология работ

Подготовка изолируемой поверхности

Перед началом устройства гидроизоляционного покрытия необходимо тщательно подготовить изолируемую бетонную поверхность. Качество подготовки бетонного основания оказывает существенное влияние на однородность и качество сварного шва, сохранение целостности мембраны в процессе монтажа.

Горизонтальная поверхность бетонных или железобетонных конструкций должна быть очищена от строительного мусора, все имеющиеся дефекты поверхности должны быть устранены, для чего выступающие части срубаются или шлифуются, трещины, раковины, выбоины заделываются, при необходимости, поверхность выравнивается путем устройства выравнивающей стяжки из мелкозернистого бетона или цементно-песчаного раствора.

Дефекты в бетоне глубиной около 10 мм заполняются мелкозернистым бетоном (В15, W4, F100) или цементно-песчаным раствором марки не менее М300 с добавлением водной эмульсии (5-10%) бутадиен-стирольного латекса СКС 65-ГП марки Б (для улучшения адгезии). В местах сопряжения вертикальных и горизонтальных конструкций устраиваются выкружки (вуты) радиусом не менее 100 мм.

При укладке мембраны непосредственно на ограждающую конструкцию котлована («стена в грунте», ограждения из буросекущихся свай и др.) с ее поверхности следует удалить остатки грунта и бентонита, выступающие части срубить, поверхность выровнять цементно-песчаным раствором по сетке.

К началу выполнения гидроизоляционных работ бетонное основание под гидроизоляцию должно иметь прочность при сжатии не менее 75% от марочной. Перед устройством гидроизоляции с бетонной поверхности удаляется цементное молоко, масляные пятна и другие загрязнения с помощью пескоструйного или другого агрегата, а поверхность обеспыливается при помощи сжатого воздуха.

В тоннелях, сооружаемых методом НАТМ, гидроизоляция укладывается на набрызг-бетонную крепь, поверхность которой должна удовлетворять требованиям ВСН 126-90. На поверхности набрызгбетона не должно быть усадочных трещин, вздутий и отслоений, обнаруженные дефектные места (оплывы, отслоения, мелкие отдельные трещины и т. д.) подлежат устранению путем вырубки, очистки, промывки струей воды, а затем заделки набрызг-бетоном (рис. 17).

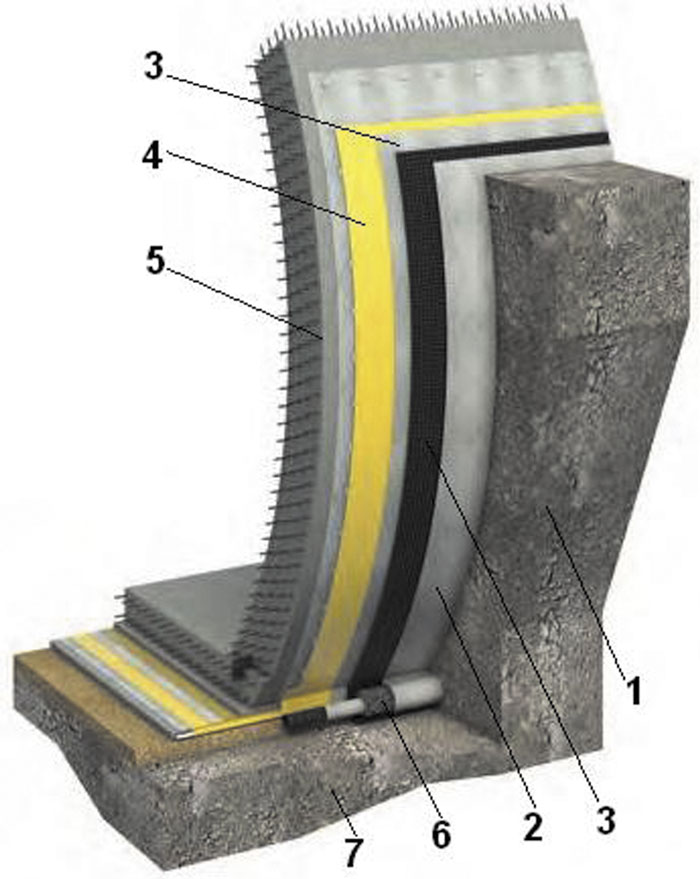

Рис. 17. Гидроизоляция тоннеля:

1 – монолитный бетон; 2 – геотекстиль; 3 – «LOGICROOF T-SL»; 4 – гидроизоляция; 5 – железобетонная конструкция тоннеля; 6 – линейный дренаж; 7 – основание тоннеля

Работы по устройству изоляции необходимо производить на сухих (без луж), чистых поверхностях и отсутствии атмосферных осадков (или под навесом). Изолируемая поверхность должна быть освобождена от снега и льда и высушена. В зимнее время работы следует выполнять в сборно-разборных тепляках из негорючих материалов.

Гидроизоляционные работы

Сварочные работы следует выполнять только на чистых и сухих поверхностях мембраны. Предварительно со свариваемых поверхностей мембран удаляют грязь и пыль влажной тряпкой, различные загрязнения (битум, масла, остатки клея и др.) - очистителем для ПВХ мембран ТехноНИКОЛЬ. Сварку ПВХ мембраны «LOGICROOF T-SL» допускается производить при температуре окружающего воздуха не ниже минус 15 °С.

Гидроизоляция конструкций из ПВХ мембраны при открытом способе работ выполняется с соблюдением следующих правил.

На подготовленную горизонтальную поверхность свободно укладывают полотна геотекстиля с поверхностной плотностью 500 г/м2 с перехлестом не менее 100 мм и свариваются горячим воздухом при температуре 200-300 оС (рис. 18).

Рис. 18. Монтаж геотестиля с помощью ПВХ ронделей

Рис. 19. Укладка и монтаж мембран

По свободно уложенным полотнам геотекстиля укладывают внахлест (не менее 100 мм) полотна гидроизоляционной ПВХ мембраны «LOGICROOF T-SL» сигнальным слоем вверх (рис. 19) и сваривают их горячим воздухом автоматической машинкой «Leister Twinni-T» с образованием двойного шва и центральным воздушным каналом (проверочным каналом), позволяющим контролировать герметичность сварки под давлением. Ширина каждого из двух сварных швов должна быть не менее 15 мм с воздушным каналом между ними шириной 20 мм (рис. 20, 21)

Рис. 20. Приварка ПВХ мембраны к ронделям

Рис. 21. Сварка стыков полотнищ ПВХ мембраны

В местах сопряжения горизонтальной и вертикальной поверхностей укладывается дополнительная полоса мембраны шириной около 1000 мм и дополнительно, с учетом условий эксплуатации, устанавливается компенсатор из шнура «Вилатерм» (ТУ 2244-058-00203387-2002). Компенсатор необходим для снижения механических напряжений, возникающих в изгибе мембраны.

За внешний контур лотка выводятся выпуски мембраны шириной около 500 мм и механически крепятся на стене. Перед устройством верхнего защитного слоя (геотекстиля) выполняется визуальный контроль качества укладки мембраны и инструментальный контроль герметичности сварных швов (рис. 22).

Рис. 22. Контроль качества сварного шва

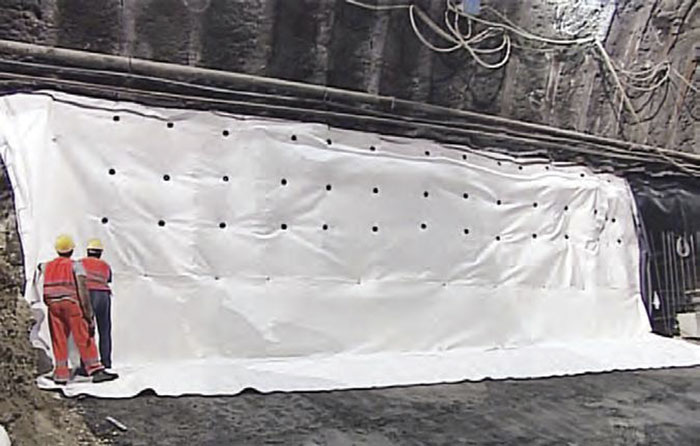

Рис. 23. Монтаж инъекционной системы для ремонта гидроизоляции

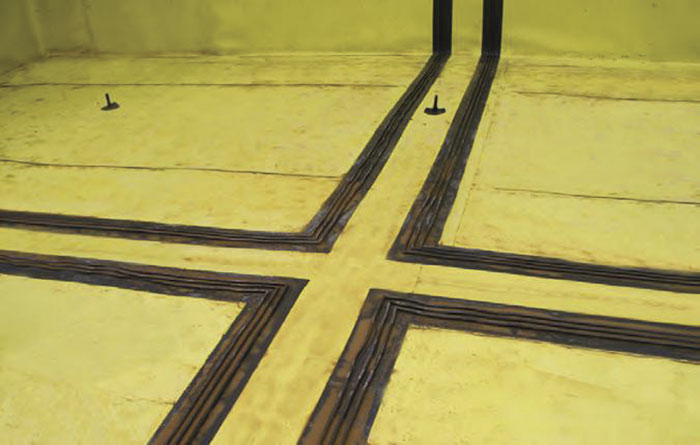

После проверки качества швов, для локализации зон возможных течей проводится монтаж инъекционной системы (рис. 23). Гидрошпонка ТехноНИКОЛЬ (с внешним гидроизоляционным профилем) приваривается горячим воздухом к мембране, в результате все гидроизоляционное покрытие делится на прямоугольные локализованные участки (карты) площадью не более 150 м2. На локализованный участок устанавливаются контрольно-инъекционные штуцеры (4-6 штук), к которым присоединяются инъекционные трубки. Трубки монтируются во время установки арматурных каркасов и фиксируются на стержнях арматуры.

Инъекционные трубки локализованных областей соединяются с монтажными коробами, установленными на стене тоннеля, либо в другом месте, где будут выполняться инъекции гидроизоляционных составов.

После проведения монтажа инъекционной системы для предохранения мембраны от механических повреждений в период устройства защитной стяжки производится укладка геотекстиля с поверхностной плотностью 500 г/м2 (перехлёст не менее 100 мм) и полиэтиленовой пленки толщиной 200-300 мкм, а затем выполняются работы по укладке защитной цементно-песчаной стяжки (на перекрытии и в лотке) (рис. 24).

Рис. 24. Монтаж геотекстиля, полиэтиленовой пленки и стяжки

Для дополнительного крепления геотекстиля на вертикальных участках рекомендуется точечно применить контактный клей ТехноНИКОЛЬ или двухстороннюю бутилкаучуковую ленту. Для точечной фиксации полиэтиленовой пленки рекомендуется применить двухстороннюю битумную ленту NICOBAND или двухстороннюю бутилкаучуковую ленту. Также вместо геотекстиля и полиэтиленовой пленки рекомендуется применить специальную защитную ПВХ мембрану, которая точечно фиксируется горячим воздухом к гидроизоляции.

На вертикальных конструкциях (бетонную ограждающую конструкцию или несущую железобетонную конструкцию) геотекстильное полотно крепится с помощью саморезов и ронделей из ПВХ (или металлических элементов с ПВХ покрытием), к которым точечно приваривается горячим воздухом мембрана «LOGICROOF T-SL». ПВХ рондели устанавливаются с шагом 0,5-1,0 м (в среднем 2-3 шт./м2 с учетом запаса и потерь) по горизонтали и 1,0-1,5 м по вертикали.

Гидроизоляция на стенах, помимо геотекстиля, может быть защищена от механических повреждений при обратной засыпке слабоармированными бетонными плитами, набрызг-бетоном по сетке, кирпичной кладкой, полиэтиленовой профилированной мембраной «PLANTER» и др.

При мелком заложении транспортных сооружений, в случае промерзания конструкций в зимний период, предусматривается, при необходимости, теплоизоляционная защита сооружения XPS плитами.

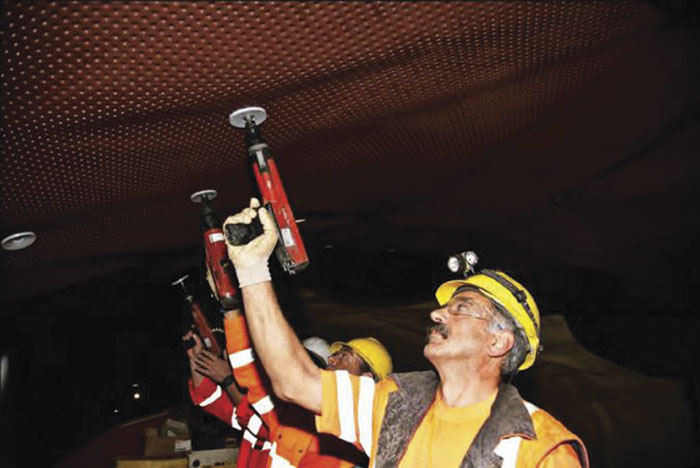

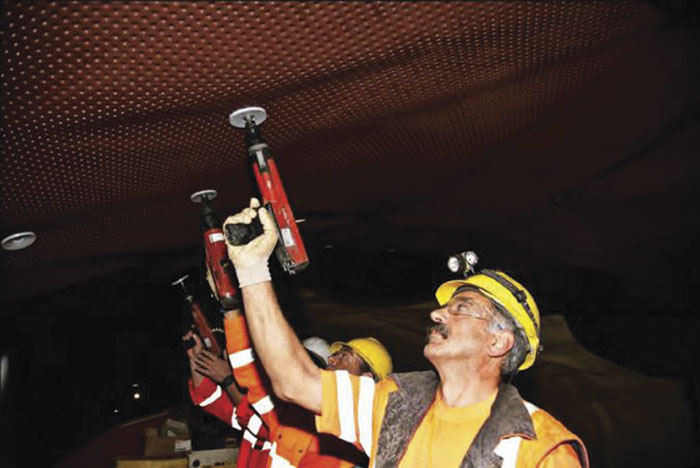

При устройстве гидроизоляции конструкций тоннелей, сооружаемых горным способом (НАТМ), соблюдается следующий порядок производства работ.

Первый слой геотекстиля крепится на подготовленную поверхность временной набрызгбетонной крепи с помощью саморезов и ронделей из ПВХ, затем к ронделям при помощи горячего воздуха точечно приваривается гидроизоляционная мембрана «LOGICROOF T-SL» сигнальным слоем к постоянной обделке тоннеля.

В замкнутой системе, вместо геотектиля, возможно применить для обеспечения дренажа и защиты гидроизоляции профилированную мембрану «PLANTER-geo».

Полотна мембраны «LOGICROOF T-SL» сваривают автоматической машинкой «Leister Twinni-T» горячим воздухом с образованием двойного шва и центральным воздушным каналом (проверочным каналом), позволяющим контролировать герметичность сварки под давлением. Сварку ПВХ мембран ведут при температуре не ниже минус 15°С.

Визуальный контроль качества укладки мембраны и инструментальный контроль герметичности сварных швов выполняется в соответствии с разделом 9.

Перед устройством несущей обделки тоннеля (постоянной крепи) мембрану рекомендуется защищать от механических повреждений геотекстилем плотностью 500 г/м2 с нахлестом полотен геотекстиля не менее 100 мм, которые точечно приклеиваются к ПВХ мембране клеевыми составами или двухсторонней бутилкаучуковой лентой совместимыми с ПВХ (например, контактным клеем ТехноНИКОЛЬ).

Также для защиты ПВХ мембраны рекомендуется применить специальную защитную ПВХ мембрану, которая точечно фиксируется горячим воздухом к гидроизоляции.

В конструкции тоннеля, оснащенного дренажной системой, геотекстиль, помимо защиты ПВХ мембраны от возможных повреждений при строительстве сооружения, выполняет функцию дренажа при его эксплуатации.

Контроль качества гидроизоляционных работ

Технология устройства гидроизоляции требует тщательного контроля качества применяемых материалов (входной контроль) и соответствия основных технологических операций требованиям нормативной документации (технологический или операционный контроль).

Перед началом гидроизоляционных работ мембрана «LOGICROOF T-SL» подвергается входному контролю, заключающемуся в проверке соответствия качества материала нормативным документам и паспортным данным. Визуально оцениваются технологические нарушения (однородность по толщине) и механические повреждения мембраны (наличие дыр, разрывов и складок).

Дефектные рулоны (порванные или не соответствующие нормативу по толщине) выбраковываются и заменяются на новые. Состояние поверхности выполненной гидроизоляции проверяют визуально, фиксируя подлежащие устранению дефекты – вздутия, складки, разрывы, трещины и т.п. Обнаруженные дефекты или отклонения от проекта должны быть устранены до выполнения защитного слоя.

Качество сварного шва обеспечивается точностью стыковки свариваемых элементов, равномерностью оплавления при сварке и отсутствием непроваренных и пережженных зон. Качество шва определяют не ранее чем через 30 минут после его устройства следующим образом:

- плохо сваренные края шва выявляются вручную, с использованием тонкой шлицевой отвертки или аналогичного инструмента,

- герметичность двухполосного шва контролируется с помощью подачи воздуха при избыточном давлении 2 атм. в промежуточный канал через специальную иглу в течение 10 минут, если давление не падает больше, чем на 20%, то сварной шов считается герметичным,

- зона некачественного шва определяется также с помощью вакуумного колпака, для чего на линию сварного шва в тестируемом месте наносится мыльный раствор, на который устанавливается вакуумный колпак, из которого выкачивается воздух - появление мыльных пузырей свидетельствует о некачественной сварке.

При нарушении целостности мембраны и герметичности швов выполняется ремонт участков наложением заплат или дополнительной сваркой швов. Незначительные дефекты шва устраняются с помощью ручного сварочного оборудования. Приемка работ по устройству гидроизоляции оформляется актом на скрытые работы.

Техника безопасности и охрана труда

При производстве гидроизоляционных работ следует руководствоваться требованиями СНиП 12-03-2001 и СНиП 12-04-2002 «Безопасность труда в строительстве», ГОСТ 12.3.040-86 ССБТ «Работы кровельные и гидроизоляционные. Требования безопасности».

Строительные площадки, участки работ, рабочие места, проезды в темное время суток должны быть освещены в соответствии с ГОСТ 12.1.046-85.

Материалы и оборудование должны складироваться в местах, предусмотренных проектом производства работ. Место ведения гидроизоляционных работ необходимо обеспечить огнетушителями, ящиком с песком и противопожарным инвентарем.

При производстве работ запрещается:

- работать при неисправном оборудовании и без средств индивидуальной защиты;

- допускать к работам посторонних;

- выполнять гидроизоляционные работы при скорости ветра более 15 м/с, гололеде, грозе, снегопаде или тумане, исключающем видимость в пределах фронта работ.

Гидроизоляционные работы должны выполняться обученным персоналом, сдавшим технический минимум по технологии производства гидроизоляционных работ ПВХ мембранами и технике безопасности. Сварочные работы должен выполнять квалифицированный персонал, имеющий опыт работы со сварочными аппаратами, в т.ч. фирмы «Leister».

До начала работ необходимо ознакомить рабочих с проектом производства работ и правилами техники безопасности. Руководство работами и контроль качества осуществляется лицами, имеющими опыт гидроизоляции подземных сооружений.

Рабочие должны быть обеспечены спецодеждой, спецобувью и средствами индивидуальной защиты.

11. Транспортирование и хранение

11.1 Рулоны материала «LOGICROOF T-SL» транспортируют в крытых транспортных средствах на поддонах в горизонтальном положении в 1 ярус по высоте. Допускается хранение в 2 яруса при использовании жесткого разделительного слоя между ярусами. По согласованию с потребителем допускаются другие способы транспортирования.

11.2 Загрузку в транспортные средства и перевозку материала «LOGICROOF T-SL» производят в соответствие с Правилами перевозки грузов, действующими на данном виде транспорта.

11.3 На стройплощадке рулоны материала «LOGICROOF T-SL» должны храниться в сухом закрытом помещении или под навесом на поддонах в горизонтальном положении не более трех рулонов по высоте. Допускается хранение поддонов с материалом на открытой площадке в неповрежденной заводской упаковке не более 6 месяцев.

12. Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие материала «LOGICROOF T-SL» требованиям ТУ 5772-001-56818267-2005 с изм. 1-4 при соблюдении потребителем условий транспортирования и хранения, представленных в разделе 11.

12.2 Гарантийный срок хранения материала «LOGICROOF T-SL» - 12 месяцев со дня изготовления. По истечении гарантийного срока хранения мембрана «LOGICROOF T-SL» должна быть проверена на соответствие требованиям ТУ на материал.

При соответствии требуемым характеристикам материал может быть использован для гидроизоляции сооружений.

12.3. ООО «ТехноНИКОЛЬ – Строительные Системы» предоставляет заводскую гарантию качества в соответствии с ТУ 5774-001-56818267-2005 с изм. 1-4 на ПВХ мембрану «LOGICROOF T-SL» 10 лет.

12.4. ПВХ мембрана «LOGICROOF» застрахована в ОАО СК «РОСНО» на сумму 40 000 000 рублей.

Рис. 12. Схема инъецирования гидроизоляционного ковра:

1 – защитная цементно-песчаная стяжка; 2 – железобетонная плита; 3 – гидроизоляция; 4 – гидошпонка; 5 – инъекционная трубка

Рис. 13. Устройство инъекционной системы для ремонта гидроизоляции: А – по несущей конструкции; Б – по фундаментной плите

1 – железобетонная фундаментная плита; 2 – защитная цементно-песчаная стяжка; 3 – защитная полиэтиленовая пленка; 4 – геотекстиль плотностью 500 г/м3; 5 – «LOGICROOF T-SL»; 6 – выравнивающая стяжка; 7 – бетонная подготовка; 8 – сварной шов; 9 –инъекционный штуцер; 10 – гидошпонка; 11 – железобетонная конструкция тоннеля; 12 – защитный слой 13 – обратная засыпка

Рис. 14. Инъекционная система для ремонта гидроизоляции:

1 – железобетонная фундаментная плита; 2 – защитная цементно-песчаная стяжка; 3 – защитная полиэтиленовая пленка; 4 – геотекстиль плотностью 500 г/м3; 5 – «LOGICROOF T-SL»; 6 – выравнивающая стяжка; 7 – бетонная подготовка; 8 – сварной шов; 9 – контрольный инъекционный штуцер; 10 – гидошпонка; 11 – хомут; 12 – арматурный каркас; 13 – инъекционные трубки; 14 – пластиковый вывод для инъекционных шлангов; 15 – инъекционный пакер

Закрытый способ сооружения тоннелей

Рис. 15. Гидроизоляция тоннелей закрытого способа работ (НАТМ): А – с устройством дренажа; Б – без устройства дренажа:

1 – первичная обделка (временная крепь); 2 – геотекстиль плотностью 500 г/м3; 3 – «LOGICROOF T-SL»; 4 – постоянная обделка тоннеля; 5 – дренажная труба; 6 – лоток; 7 – рондель; 8 – сварной шов

Гидроизоляция в тоннелях, сооружаемых закрытым способом (преимущественно, НАТМ), выполняется в виде замкнутого контура или по своду и стенам с устройством дренажной системы (рис. 15) и состоит из следующих элементов:

- защитного слоя геотекстиля с поверхностной плотностью 500 г/м2 ,

- мембраны «LOGICROOF T-SL»,

- защитного слоя геотекстиля с поверхностной плотностью 500 г/м2 (определяется проектом).

ПВХ мембрана крепится по стенам и своду к первичной обделке с помощью ронделей, а геотекстильное полотно, монтируемое между первичной обделкой и ПВХ мембраной, выполняет роль дренажной системы, по которой вода, поступающая через дефекты во временной крепи, стекает в дренажные трубы (уложенные вдоль тоннеля в его основании).

Сварочное оборудование

Сварка гидроизоляционных ПВХ мембран, гидрошпонок и других доборных деталей из ПВХ осуществляется горячим воздухом с использованием автоматического, полуавтоматического и ручного оборудования, специально предназначенного для сварки термопластичных пленок (рис. 16). При сварке горячим воздухом чистые поверхности, предназначенные для сварки, доводятся до пластичного состояния горячим воздухом и свариваются под давлением с помощью прикатного ролика. Стыки ПВХ мембран могут воспринимать нагрузки непосредственно после остывания. Категорически запрещается производить сварку открытым пламенем или иным не рекомендованным способом.

Рис. 16. Сварочное оборудование: автоматическое (а), полуавтоматическое (б), ручное (в)

Для сварки гидроизоляционной ПВХ мембраны «LOGICROOF T-SL» применяется сварочное оборудование фирмы «Leister» моделей «Twinni-T» и «Twinni-S» (автоматические аппараты), «Triac Drive» (полуавтоматический аппарат), «Triac PID» и «Triac S» (ручные аппараты).

Применение других, в т.ч. более современных моделей сварочного оборудования, а также моделей, сконструированных для сварки мембран (материалов) другого типа, допустимо при условии соблюдения требуемых параметров сварки.

Автоматическое оборудование

Для сварки (горячим воздухом) стыков полотнищ мембраны применяются автоматические сварочные аппараты «Twinni-T» (скорость сварки 0,8-3,2 м/мин.) и «Twinni-S» (скорость сварки 0,8-4,0 м/мин.), с помощью которых можно выполнять сварку на горизонтальных, наклонных и вертикальных поверхностях.

К основным параметрам сварки относятся температура воздушного потока и скорость движения сварочного аппарата, на которые влияют температура и влажность воздуха, скорость и направление ветра. Перед началом гидроизоляционных работ необходимо определить оптимальную температуру и скорость сварки на пробном образце.

Оптимальными параметрами сварки при 20±2°С и нормальной влажности воздуха является температура воздушного потока 450-550 °С при скорости движения аппарата 2,0-3,0 метра в минуту. При более высоких температурных режимах мембрана перегревается, что приводит к потере ее эксплуатационных характеристик.

В начале рабочего дня, после каждой перенастройки параметров сварки, любого продолжительного перерыва в процессе работы и через каждые 150 м шва необходимо проверять качество сварки и заново подбирать режим сварки автоматического оборудования.

На качество шва влияет правильный выбор технологических параметров (соотношения скорости движения аппарата и температуры сварки; усилия прикатки шва), подготовка изолируемой бетонной поверхности и свариваемых поверхностей мембраны (очистка от загрязнений и влаги). Оценка качества гидроизоляционных работ определяется визуально (равномерностью сварки по всей длине шва и отсутствием складок, перегревом мембраны в виде подтеков и изменения цвета) и инструментально.

Полуавтоматическое оборудование

Полуавтоматический сварочный аппарат «Triac Drive» используется для сварки отдельных швов на горизонтальных и вертикальных поверхностях, в зоне примыканий и приварки гидрошпонок к ПВХ мембране. Имеет несколько насадок для сварки швов различной толщины материала.

Легкий и компактный сварочный аппарат для эффективной замены ручной сварки гидроизоляционных покрытий на сложных участках, в т.ч. в узких местах. Обеспечивает более высокую производительность по сравнению со сваркой ручным аппаратом за счет автоматического привода и хорошее качество шва за счет плавной регулировки скорости сварки.

Ручное оборудование

На труднодоступных участках конструкций, где автоматическое оборудование неприменимо, для сварки мембраны и приварки ее к ронделям, инъекционных штуцеров к мембране применяется ручное сварочное оборудование моделей «Triac PID» и «Triac S».

Применение ручного оборудования требует использования прикатного ролика. Устройство сварного шва производится с помощью специальной насадки. Для качественной сварки мембраны необходимо следить, чтобы в процессе работы край насадки выходил на 2-3 мм из-под края мембраны. Прикаточный ролик держится параллельно соплу на расстоянии 1,0-2,0 см.

Подготовка оборудования к работе

Сварочное оборудование требует подбора оптимальных критериев сварки в начале каждого рабочего дня при существенном изменении внешних (погодных) условий выполнения работ. Для достижения температуры рабочего режима перед началом работы ручного и автоматического оборудования (после установки переключателя нагрева теплового элемента в нужную позицию) требуется, как минимум, 5 минут работы на холостом ходу. Работа при низких температурах окружающего воздуха увеличивает время разогрева оборудования до оптимального температурного режима сварки.

После окончания работы, а также при замене или очистке насадок для охлаждения всех деталей аппарата, необходимо не менее 5 минут держать его включённым при выключенном нагревательном элементе.

Технология работ

Подготовка изолируемой поверхности

Перед началом устройства гидроизоляционного покрытия необходимо тщательно подготовить изолируемую бетонную поверхность. Качество подготовки бетонного основания оказывает существенное влияние на однородность и качество сварного шва, сохранение целостности мембраны в процессе монтажа.

Горизонтальная поверхность бетонных или железобетонных конструкций должна быть очищена от строительного мусора, все имеющиеся дефекты поверхности должны быть устранены, для чего выступающие части срубаются или шлифуются, трещины, раковины, выбоины заделываются, при необходимости, поверхность выравнивается путем устройства выравнивающей стяжки из мелкозернистого бетона или цементно-песчаного раствора.

Дефекты в бетоне глубиной около 10 мм заполняются мелкозернистым бетоном (В15, W4, F100) или цементно-песчаным раствором марки не менее М300 с добавлением водной эмульсии (5-10%) бутадиен-стирольного латекса СКС 65-ГП марки Б (для улучшения адгезии). В местах сопряжения вертикальных и горизонтальных конструкций устраиваются выкружки (вуты) радиусом не менее 100 мм.

При укладке мембраны непосредственно на ограждающую конструкцию котлована («стена в грунте», ограждения из буросекущихся свай и др.) с ее поверхности следует удалить остатки грунта и бентонита, выступающие части срубить, поверхность выровнять цементно-песчаным раствором по сетке.

К началу выполнения гидроизоляционных работ бетонное основание под гидроизоляцию должно иметь прочность при сжатии не менее 75% от марочной. Перед устройством гидроизоляции с бетонной поверхности удаляется цементное молоко, масляные пятна и другие загрязнения с помощью пескоструйного или другого агрегата, а поверхность обеспыливается при помощи сжатого воздуха.

В тоннелях, сооружаемых методом НАТМ, гидроизоляция укладывается на набрызг-бетонную крепь, поверхность которой должна удовлетворять требованиям ВСН 126-90. На поверхности набрызгбетона не должно быть усадочных трещин, вздутий и отслоений, обнаруженные дефектные места (оплывы, отслоения, мелкие отдельные трещины и т. д.) подлежат устранению путем вырубки, очистки, промывки струей воды, а затем заделки набрызг-бетоном (рис. 17).

Рис. 17. Гидроизоляция тоннеля:

1 – монолитный бетон; 2 – геотекстиль; 3 – «LOGICROOF T-SL»; 4 – гидроизоляция; 5 – железобетонная конструкция тоннеля; 6 – линейный дренаж; 7 – основание тоннеля

Работы по устройству изоляции необходимо производить на сухих (без луж), чистых поверхностях и отсутствии атмосферных осадков (или под навесом). Изолируемая поверхность должна быть освобождена от снега и льда и высушена. В зимнее время работы следует выполнять в сборно-разборных тепляках из негорючих материалов.

Гидроизоляционные работы

Сварочные работы следует выполнять только на чистых и сухих поверхностях мембраны. Предварительно со свариваемых поверхностей мембран удаляют грязь и пыль влажной тряпкой, различные загрязнения (битум, масла, остатки клея и др.) - очистителем для ПВХ мембран ТехноНИКОЛЬ. Сварку ПВХ мембраны «LOGICROOF T-SL» допускается производить при температуре окружающего воздуха не ниже минус 15 °С.

Гидроизоляция конструкций из ПВХ мембраны при открытом способе работ выполняется с соблюдением следующих правил.

На подготовленную горизонтальную поверхность свободно укладывают полотна геотекстиля с поверхностной плотностью 500 г/м2 с перехлестом не менее 100 мм и свариваются горячим воздухом при температуре 200-300 оС (рис. 18).

Рис. 18. Монтаж геотестиля с помощью ПВХ ронделей

Рис. 19. Укладка и монтаж мембран

По свободно уложенным полотнам геотекстиля укладывают внахлест (не менее 100 мм) полотна гидроизоляционной ПВХ мембраны «LOGICROOF T-SL» сигнальным слоем вверх (рис. 19) и сваривают их горячим воздухом автоматической машинкой «Leister Twinni-T» с образованием двойного шва и центральным воздушным каналом (проверочным каналом), позволяющим контролировать герметичность сварки под давлением. Ширина каждого из двух сварных швов должна быть не менее 15 мм с воздушным каналом между ними шириной 20 мм (рис. 20, 21)

Рис. 20. Приварка ПВХ мембраны к ронделям

Рис. 21. Сварка стыков полотнищ ПВХ мембраны

В местах сопряжения горизонтальной и вертикальной поверхностей укладывается дополнительная полоса мембраны шириной около 1000 мм и дополнительно, с учетом условий эксплуатации, устанавливается компенсатор из шнура «Вилатерм» (ТУ 2244-058-00203387-2002). Компенсатор необходим для снижения механических напряжений, возникающих в изгибе мембраны.

За внешний контур лотка выводятся выпуски мембраны шириной около 500 мм и механически крепятся на стене. Перед устройством верхнего защитного слоя (геотекстиля) выполняется визуальный контроль качества укладки мембраны и инструментальный контроль герметичности сварных швов (рис. 22).

Рис. 22. Контроль качества сварного шва

Рис. 23. Монтаж инъекционной системы для ремонта гидроизоляции

После проверки качества швов, для локализации зон возможных течей проводится монтаж инъекционной системы (рис. 23). Гидрошпонка ТехноНИКОЛЬ (с внешним гидроизоляционным профилем) приваривается горячим воздухом к мембране, в результате все гидроизоляционное покрытие делится на прямоугольные локализованные участки (карты) площадью не более 150 м2. На локализованный участок устанавливаются контрольно-инъекционные штуцеры (4-6 штук), к которым присоединяются инъекционные трубки. Трубки монтируются во время установки арматурных каркасов и фиксируются на стержнях арматуры.

Инъекционные трубки локализованных областей соединяются с монтажными коробами, установленными на стене тоннеля, либо в другом месте, где будут выполняться инъекции гидроизоляционных составов.

После проведения монтажа инъекционной системы для предохранения мембраны от механических повреждений в период устройства защитной стяжки производится укладка геотекстиля с поверхностной плотностью 500 г/м2 (перехлёст не менее 100 мм) и полиэтиленовой пленки толщиной 200-300 мкм, а затем выполняются работы по укладке защитной цементно-песчаной стяжки (на перекрытии и в лотке) (рис. 24).

Рис. 24. Монтаж геотекстиля, полиэтиленовой пленки и стяжки

Для дополнительного крепления геотекстиля на вертикальных участках рекомендуется точечно применить контактный клей ТехноНИКОЛЬ или двухстороннюю бутилкаучуковую ленту. Для точечной фиксации полиэтиленовой пленки рекомендуется применить двухстороннюю битумную ленту NICOBAND или двухстороннюю бутилкаучуковую ленту. Также вместо геотекстиля и полиэтиленовой пленки рекомендуется применить специальную защитную ПВХ мембрану, которая точечно фиксируется горячим воздухом к гидроизоляции.

На вертикальных конструкциях (бетонную ограждающую конструкцию или несущую железобетонную конструкцию) геотекстильное полотно крепится с помощью саморезов и ронделей из ПВХ (или металлических элементов с ПВХ покрытием), к которым точечно приваривается горячим воздухом мембрана «LOGICROOF T-SL». ПВХ рондели устанавливаются с шагом 0,5-1,0 м (в среднем 2-3 шт./м2 с учетом запаса и потерь) по горизонтали и 1,0-1,5 м по вертикали.

Гидроизоляция на стенах, помимо геотекстиля, может быть защищена от механических повреждений при обратной засыпке слабоармированными бетонными плитами, набрызг-бетоном по сетке, кирпичной кладкой, полиэтиленовой профилированной мембраной «PLANTER» и др.

При мелком заложении транспортных сооружений, в случае промерзания конструкций в зимний период, предусматривается, при необходимости, теплоизоляционная защита сооружения XPS плитами.

При устройстве гидроизоляции конструкций тоннелей, сооружаемых горным способом (НАТМ), соблюдается следующий порядок производства работ.

Первый слой геотекстиля крепится на подготовленную поверхность временной набрызгбетонной крепи с помощью саморезов и ронделей из ПВХ, затем к ронделям при помощи горячего воздуха точечно приваривается гидроизоляционная мембрана «LOGICROOF T-SL» сигнальным слоем к постоянной обделке тоннеля.

В замкнутой системе, вместо геотектиля, возможно применить для обеспечения дренажа и защиты гидроизоляции профилированную мембрану «PLANTER-geo».

Полотна мембраны «LOGICROOF T-SL» сваривают автоматической машинкой «Leister Twinni-T» горячим воздухом с образованием двойного шва и центральным воздушным каналом (проверочным каналом), позволяющим контролировать герметичность сварки под давлением. Сварку ПВХ мембран ведут при температуре не ниже минус 15°С.

Визуальный контроль качества укладки мембраны и инструментальный контроль герметичности сварных швов выполняется в соответствии с разделом 9.

Перед устройством несущей обделки тоннеля (постоянной крепи) мембрану рекомендуется защищать от механических повреждений геотекстилем плотностью 500 г/м2 с нахлестом полотен геотекстиля не менее 100 мм, которые точечно приклеиваются к ПВХ мембране клеевыми составами или двухсторонней бутилкаучуковой лентой совместимыми с ПВХ (например, контактным клеем ТехноНИКОЛЬ).

Также для защиты ПВХ мембраны рекомендуется применить специальную защитную ПВХ мембрану, которая точечно фиксируется горячим воздухом к гидроизоляции.

В конструкции тоннеля, оснащенного дренажной системой, геотекстиль, помимо защиты ПВХ мембраны от возможных повреждений при строительстве сооружения, выполняет функцию дренажа при его эксплуатации.

Контроль качества гидроизоляционных работ

Технология устройства гидроизоляции требует тщательного контроля качества применяемых материалов (входной контроль) и соответствия основных технологических операций требованиям нормативной документации (технологический или операционный контроль).

Перед началом гидроизоляционных работ мембрана «LOGICROOF T-SL» подвергается входному контролю, заключающемуся в проверке соответствия качества материала нормативным документам и паспортным данным. Визуально оцениваются технологические нарушения (однородность по толщине) и механические повреждения мембраны (наличие дыр, разрывов и складок).

Дефектные рулоны (порванные или не соответствующие нормативу по толщине) выбраковываются и заменяются на новые. Состояние поверхности выполненной гидроизоляции проверяют визуально, фиксируя подлежащие устранению дефекты – вздутия, складки, разрывы, трещины и т.п. Обнаруженные дефекты или отклонения от проекта должны быть устранены до выполнения защитного слоя.

Качество сварного шва обеспечивается точностью стыковки свариваемых элементов, равномерностью оплавления при сварке и отсутствием непроваренных и пережженных зон. Качество шва определяют не ранее чем через 30 минут после его устройства следующим образом:

- плохо сваренные края шва выявляются вручную, с использованием тонкой шлицевой отвертки или аналогичного инструмента,

- герметичность двухполосного шва контролируется с помощью подачи воздуха при избыточном давлении 2 атм. в промежуточный канал через специальную иглу в течение 10 минут, если давление не падает больше, чем на 20%, то сварной шов считается герметичным,

- зона некачественного шва определяется также с помощью вакуумного колпака, для чего на линию сварного шва в тестируемом месте наносится мыльный раствор, на который устанавливается вакуумный колпак, из которого выкачивается воздух - появление мыльных пузырей свидетельствует о некачественной сварке.

При нарушении целостности мембраны и герметичности швов выполняется ремонт участков наложением заплат или дополнительной сваркой швов. Незначительные дефекты шва устраняются с помощью ручного сварочного оборудования. Приемка работ по устройству гидроизоляции оформляется актом на скрытые работы.

Техника безопасности и охрана труда

При производстве гидроизоляционных работ следует руководствоваться требованиями СНиП 12-03-2001 и СНиП 12-04-2002 «Безопасность труда в строительстве», ГОСТ 12.3.040-86 ССБТ «Работы кровельные и гидроизоляционные. Требования безопасности».

Строительные площадки, участки работ, рабочие места, проезды в темное время суток должны быть освещены в соответствии с ГОСТ 12.1.046-85.

Материалы и оборудование должны складироваться в местах, предусмотренных проектом производства работ. Место ведения гидроизоляционных работ необходимо обеспечить огнетушителями, ящиком с песком и противопожарным инвентарем.

При производстве работ запрещается:

- работать при неисправном оборудовании и без средств индивидуальной защиты;

- допускать к работам посторонних;

- выполнять гидроизоляционные работы при скорости ветра более 15 м/с, гололеде, грозе, снегопаде или тумане, исключающем видимость в пределах фронта работ.

Гидроизоляционные работы должны выполняться обученным персоналом, сдавшим технический минимум по технологии производства гидроизоляционных работ ПВХ мембранами и технике безопасности. Сварочные работы должен выполнять квалифицированный персонал, имеющий опыт работы со сварочными аппаратами, в т.ч. фирмы «Leister».

До начала работ необходимо ознакомить рабочих с проектом производства работ и правилами техники безопасности. Руководство работами и контроль качества осуществляется лицами, имеющими опыт гидроизоляции подземных сооружений.

Рабочие должны быть обеспечены спецодеждой, спецобувью и средствами индивидуальной защиты.

11. Транспортирование и хранение

11.1 Рулоны материала «LOGICROOF T-SL» транспортируют в крытых транспортных средствах на поддонах в горизонтальном положении в 1 ярус по высоте. Допускается хранение в 2 яруса при использовании жесткого разделительного слоя между ярусами. По согласованию с потребителем допускаются другие способы транспортирования.

11.2 Загрузку в транспортные средства и перевозку материала «LOGICROOF T-SL» производят в соответствие с Правилами перевозки грузов, действующими на данном виде транспорта.

11.3 На стройплощадке рулоны материала «LOGICROOF T-SL» должны храниться в сухом закрытом помещении или под навесом на поддонах в горизонтальном положении не более трех рулонов по высоте. Допускается хранение поддонов с материалом на открытой площадке в неповрежденной заводской упаковке не более 6 месяцев.

12. Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие материала «LOGICROOF T-SL» требованиям ТУ 5772-001-56818267-2005 с изм. 1-4 при соблюдении потребителем условий транспортирования и хранения, представленных в разделе 11.

12.2 Гарантийный срок хранения материала «LOGICROOF T-SL» - 12 месяцев со дня изготовления. По истечении гарантийного срока хранения мембрана «LOGICROOF T-SL» должна быть проверена на соответствие требованиям ТУ на материал.

При соответствии требуемым характеристикам материал может быть использован для гидроизоляции сооружений.

12.3. ООО «ТехноНИКОЛЬ – Строительные Системы» предоставляет заводскую гарантию качества в соответствии с ТУ 5774-001-56818267-2005 с изм. 1-4 на ПВХ мембрану «LOGICROOF T-SL» 10 лет.

12.4. ПВХ мембрана «LOGICROOF» застрахована в ОАО СК «РОСНО» на сумму 40 000 000 рублей.