Разработана технология устройства гидроизоляции подземных сооружений с применением мембран на основе материала ЭПИКРОМ. Показаны высокие физико-механические и гидроизоляционные свойства ЭПИКРОМа.

Более 50 лет за рубежом, а сегодня и в России серийно выпускают рулонные полимерные кровельные и гидроизоляционные материалы (ПКГМ) на основе этилен-пропилен-диеновых каучуков (ЕРDМ в английском обозначении или СКЭПТ – в русском) с высокими физико-механическими и уникальными эксплуатационными и технологическими свойствами.

Свойства СКЭПТ определяются особенностями его структуры. Отсутствие двойных связей в главной цепи молекулы обеспечивает термо-, атмосферо- и озоностойкость, стойкость к окислению и воздействию УФ-лучей. Неполярная природа полимера определяет его стойкость к действию полярных сред, в том числе и к воде.

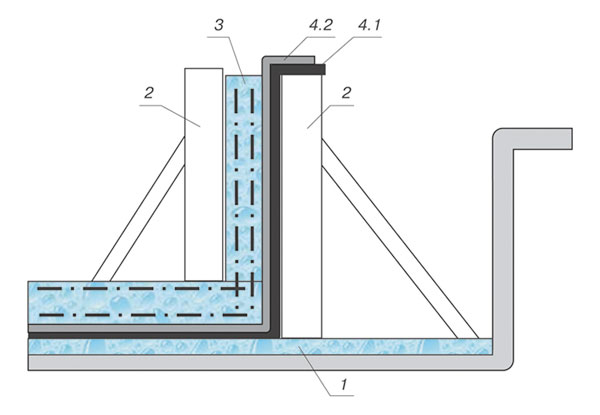

Рис. 1. Фрагмент бетонного фундамента со слоем ЭПИКРОМа перед заливкой

Комплекс свойств, присущих этилен-пропиленовым каучукам, по сравнению с другими эластомерами, удовлетворяет практически всем требованиям, предъявляемым к кровельным и гидроизоляционным материалам.

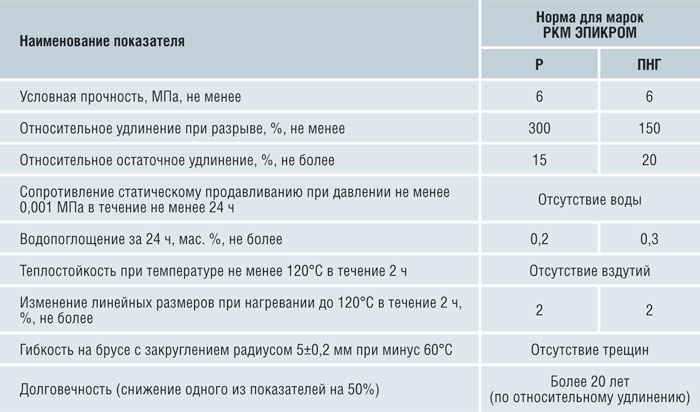

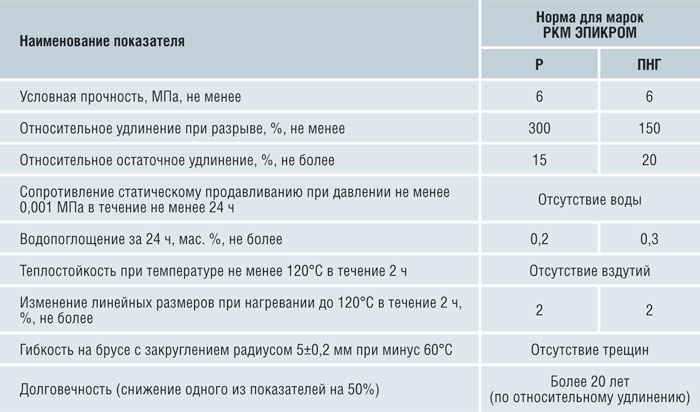

ЗАО «ПОЛИКРОМ» организовано и сертифицировано серийное производство полимерного рулонного кровельного и изоляционного материала ЭПИКРОМ ТУ 5774–001–46439362–99 (см. таблицу), полимерной основой которого является каучук СКЭПТ–60, серийно выпускаемый ОАО «Нижнекамскнефтехим».

ЭПИКРОМ выпускают толщиной 1,2 мм, шириной 1000–1400 мм и длиной рулона 20 м, в модификациях: Р – рядовой; РД – рядовой дублированный нетканым материалом; ПНГ – с пониженной горючестью Г1, РП1, В2.

Сочетание каландровой технологии с электронно-химической вулканизацией позволяет обеспечить качество, сопоставимое с лучшими мировыми аналогами. Высокая эластичность при отрицательной температуре допускает выполнение кровельных работ с применением ЭПИКРОМа даже при температуре до минус 30°С, что особенно актуально для строителей и эксплуатационников Сибири и Приполярья.

При применении ЭПИКРОМа огневая нагрузка на здание снижается, даже от ЭПИКРОМ-Р, более чем в 100 раз по сравнению с 4-слойным рубероидным или 2-слойным кровельным ковром из наплавляемых битумных материалов. При горении ЭПИКРОМ не выделяет токсичных продуктов, характеризуется низким дымообразованием и отсутствием горящих капель расплава, что выгодно отличает его от материалов на основе битума, ПВХ и полиуретанов.

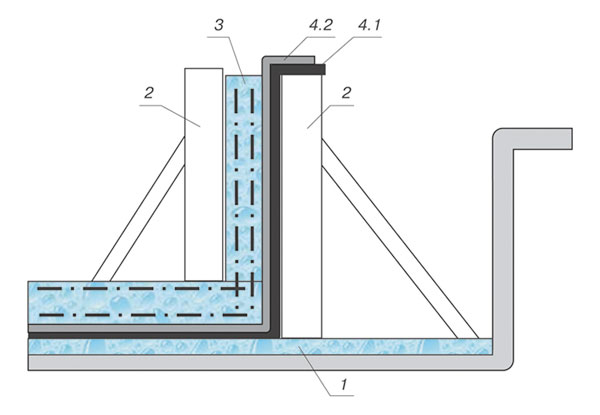

Рис. 2. Схема подготовки бетонного фундамента с гидроизоляцией ЭПИКРОМом к заливке бетонной смеси в опалубку: 1 – бетонное основание; 2 – опалубка; 3 – бетонная смесь; 4.1 – предварительно склеенный в крупносборный изоляционный ковер ЭПИКРОМ; 4.2 – дублирующий нетканый материал

Устройство кровельного ковра из ЭПИКРОМа исключает применение горячих технологических процессов и открытого огня при производстве строительных и монтажных работ.

Результаты ускоренных лабораторных и натурных климатических испытаний, полученные в ЦНИИПромзданий, позволяют прогнозировать срок службы ЭПИКРОМа более 20 лет. По результатам выполненных испытаний применение рулонных ПКГМ в строительстве, наряду с переходом к индустриальному круглогодичному устройству кровель и обеспечению механизации, обеспечивает снижение общих приведенных затрат на 11–29%, трудоемкости монтажа – на 44–82%, эксплуатационных расходов по содержанию кровель – на 32–79% в зависимости от конструкции кровли. Еще больший экономический эффект дает замена битумных материалов на эластомерные полотнища при устройстве гидроизоляции различных инженерных сооружений – мостов, тоннелей, подземных частей зданий, резервуаров, хранилищ промышленных и бытовых отходов и т.п.

В течение ряда лет ЗАО «ПОЛИКРОМ» успешно применяет технологию монтажа крупносборных (до 1000 м²) кровельных и гидроизоляционных ковров из ЭПИКРОМа и на практике получает подтверждение выводов ЦНИИПромзданий.

В 2007–2008 гг. проведены опытно-промышленные работы по применению гидроизоляционных ковров из ЭПИКРОМа в сочетании с сырым бетоном [1]. Эти работы направлены на решение технической задачи по формированию гидро- и химическинепроницаемого защитного слоя на поверхности бетонного изделия при уменьшении толщины этого слоя и массы изделия в целом, снижение трудоемкости и материалоемкости изоляционных работ при одновременном повышении качества, надежности и долговечности изоляционного слоя и железобетонного изделия в целом. При этом повышается срок службы бетонных изделий и улучшаются технико-эксплуатационные характеристики бетона в течение всего срока его службы, снижаются трудоемкость и материалоемкость.

Склеенный заранее в заводских условиях крупногабаритный гидроизоляционный ковер из ЭПИКРОМа закрепляется на арматуре стены или укладывается на горизонтальные поверхности формы нетканым материалом к бетону, затем устанавливается опалубка и производится заливка бетона.

После схватывания бетона ЭПИКРОМ приформовывается к железобетонному монолиту и опалубка снимается. Нетканое полотно выполняет роль микроанкеров. При минимальных материальных и трудовых затратах обеспечивается надежная и долговечная гидроизоляция подземных железобетонных монолитных конструкций.

Для защиты от механических повреждений при монтаже арматуры поверх гидроизоляционного ковра из ЭПИКРОМа укладывается геотекстиль плотностью 600г/м². Работы могут производиться всесезонно в любых погодных условиях. При температуре минус 20–30°С ЭПИКРОМ сохраняет все технологические свойства, прочность и эластичность и надежную схватываемость с бетоном.

После снятия опалубки отверстия стягивающих шпилек заклеивают и устанавливают защиту, предохраняющую ЭПИКРОМ от повреждений при обратной засыпке.

В качестве дублирующих эластомерный слой материалов можно использовать текстильные, нетканые материалы из полимерных волокон, стекловолокна, базальтового волокна и др. материалы, обеспечивающие сцепление с сырым эластомерным материалом при каландровании и проникновение бетона в волокна и ворсы при бетонировании изделий или сооружений.

На рис. 1, 2 представлены фрагменты бетонного фундамента со слоем ЭПИКРОМа перед заливкой.

Такое покрытие по своим физико-химическим свойствам обеспечивает водо- и химостойкость бетонной структуры со стороны внешней среды, а также необходимую изоляцию при образовании трещин в бетоне и от биологического воздействия почвенных микроорганизмов.

По этой технологии выполнена гидроизоляция фундаментов на Международной санно-бобслейной трассе «Парамоново» (г. Дмитров Московская обл.), Музее космонавтики (Москва). Совместно с ДСК–1 (Москва) и НИИМосстрой выпущена опытная партия комплексных кровельных панелей, которые успешно эксплуатируются, решив острую проблему отстрелов бетона в зимний период.

Применение технологии, разработанной ЗАО «ПОЛИКРОМ» для гидроизоляции кровельных панелей, показывает ее преимущество по сравнению с применяемой в настоящее время на ДСК–1.

Трудозатраты на очистку форм, нанесение эмульсии, стоимость эмульсии сокращаются на 90%. Оборачиваемость форм повышается в 1,5–2 раза.

Исключаются операции с вредными условиями труда и плата за загрязнение атмосферы растворителями (2,3 кг/м²). Не требуется расхода электроэнергии на сушку мастичного слоя, а также исключается операция нанесения мастики в построечных условиях. Трудоемкость заделки стыков сокращается на 30–50%.

Механические характеристики гидроизоляционного слоя также значительно выше: долговечность в 10–15 раз; сопротивление статическому продавливанию при 80°С в 40–50 раз. Трудоемкость и материалоемкость при ремонтных работах сокращаются в 1,5–2 раза.

Гидроизоляция по предлагаемой технологии может выполняться всесезонно, при этом гарантируется ее герметичность в процессе эксплуатации.

Литература

1. Полозюк В.В. Применение ленточных герметиков для монтажа кровельного ковра из материала Эпикром // Строит. материалы. 2006. № 7. С. 49–50.

В.В. ПОЛОЗЮК, генеральный директор ЗАО «ПОЛИКРОМ»

Более 50 лет за рубежом, а сегодня и в России серийно выпускают рулонные полимерные кровельные и гидроизоляционные материалы (ПКГМ) на основе этилен-пропилен-диеновых каучуков (ЕРDМ в английском обозначении или СКЭПТ – в русском) с высокими физико-механическими и уникальными эксплуатационными и технологическими свойствами.

Свойства СКЭПТ определяются особенностями его структуры. Отсутствие двойных связей в главной цепи молекулы обеспечивает термо-, атмосферо- и озоностойкость, стойкость к окислению и воздействию УФ-лучей. Неполярная природа полимера определяет его стойкость к действию полярных сред, в том числе и к воде.

Рис. 1. Фрагмент бетонного фундамента со слоем ЭПИКРОМа перед заливкой

Комплекс свойств, присущих этилен-пропиленовым каучукам, по сравнению с другими эластомерами, удовлетворяет практически всем требованиям, предъявляемым к кровельным и гидроизоляционным материалам.

ЗАО «ПОЛИКРОМ» организовано и сертифицировано серийное производство полимерного рулонного кровельного и изоляционного материала ЭПИКРОМ ТУ 5774–001–46439362–99 (см. таблицу), полимерной основой которого является каучук СКЭПТ–60, серийно выпускаемый ОАО «Нижнекамскнефтехим».

ЭПИКРОМ выпускают толщиной 1,2 мм, шириной 1000–1400 мм и длиной рулона 20 м, в модификациях: Р – рядовой; РД – рядовой дублированный нетканым материалом; ПНГ – с пониженной горючестью Г1, РП1, В2.

Сочетание каландровой технологии с электронно-химической вулканизацией позволяет обеспечить качество, сопоставимое с лучшими мировыми аналогами. Высокая эластичность при отрицательной температуре допускает выполнение кровельных работ с применением ЭПИКРОМа даже при температуре до минус 30°С, что особенно актуально для строителей и эксплуатационников Сибири и Приполярья.

При применении ЭПИКРОМа огневая нагрузка на здание снижается, даже от ЭПИКРОМ-Р, более чем в 100 раз по сравнению с 4-слойным рубероидным или 2-слойным кровельным ковром из наплавляемых битумных материалов. При горении ЭПИКРОМ не выделяет токсичных продуктов, характеризуется низким дымообразованием и отсутствием горящих капель расплава, что выгодно отличает его от материалов на основе битума, ПВХ и полиуретанов.

Рис. 2. Схема подготовки бетонного фундамента с гидроизоляцией ЭПИКРОМом к заливке бетонной смеси в опалубку: 1 – бетонное основание; 2 – опалубка; 3 – бетонная смесь; 4.1 – предварительно склеенный в крупносборный изоляционный ковер ЭПИКРОМ; 4.2 – дублирующий нетканый материал

Устройство кровельного ковра из ЭПИКРОМа исключает применение горячих технологических процессов и открытого огня при производстве строительных и монтажных работ.

Результаты ускоренных лабораторных и натурных климатических испытаний, полученные в ЦНИИПромзданий, позволяют прогнозировать срок службы ЭПИКРОМа более 20 лет. По результатам выполненных испытаний применение рулонных ПКГМ в строительстве, наряду с переходом к индустриальному круглогодичному устройству кровель и обеспечению механизации, обеспечивает снижение общих приведенных затрат на 11–29%, трудоемкости монтажа – на 44–82%, эксплуатационных расходов по содержанию кровель – на 32–79% в зависимости от конструкции кровли. Еще больший экономический эффект дает замена битумных материалов на эластомерные полотнища при устройстве гидроизоляции различных инженерных сооружений – мостов, тоннелей, подземных частей зданий, резервуаров, хранилищ промышленных и бытовых отходов и т.п.

В течение ряда лет ЗАО «ПОЛИКРОМ» успешно применяет технологию монтажа крупносборных (до 1000 м²) кровельных и гидроизоляционных ковров из ЭПИКРОМа и на практике получает подтверждение выводов ЦНИИПромзданий.

В 2007–2008 гг. проведены опытно-промышленные работы по применению гидроизоляционных ковров из ЭПИКРОМа в сочетании с сырым бетоном [1]. Эти работы направлены на решение технической задачи по формированию гидро- и химическинепроницаемого защитного слоя на поверхности бетонного изделия при уменьшении толщины этого слоя и массы изделия в целом, снижение трудоемкости и материалоемкости изоляционных работ при одновременном повышении качества, надежности и долговечности изоляционного слоя и железобетонного изделия в целом. При этом повышается срок службы бетонных изделий и улучшаются технико-эксплуатационные характеристики бетона в течение всего срока его службы, снижаются трудоемкость и материалоемкость.

Склеенный заранее в заводских условиях крупногабаритный гидроизоляционный ковер из ЭПИКРОМа закрепляется на арматуре стены или укладывается на горизонтальные поверхности формы нетканым материалом к бетону, затем устанавливается опалубка и производится заливка бетона.

После схватывания бетона ЭПИКРОМ приформовывается к железобетонному монолиту и опалубка снимается. Нетканое полотно выполняет роль микроанкеров. При минимальных материальных и трудовых затратах обеспечивается надежная и долговечная гидроизоляция подземных железобетонных монолитных конструкций.

Для защиты от механических повреждений при монтаже арматуры поверх гидроизоляционного ковра из ЭПИКРОМа укладывается геотекстиль плотностью 600г/м². Работы могут производиться всесезонно в любых погодных условиях. При температуре минус 20–30°С ЭПИКРОМ сохраняет все технологические свойства, прочность и эластичность и надежную схватываемость с бетоном.

После снятия опалубки отверстия стягивающих шпилек заклеивают и устанавливают защиту, предохраняющую ЭПИКРОМ от повреждений при обратной засыпке.

В качестве дублирующих эластомерный слой материалов можно использовать текстильные, нетканые материалы из полимерных волокон, стекловолокна, базальтового волокна и др. материалы, обеспечивающие сцепление с сырым эластомерным материалом при каландровании и проникновение бетона в волокна и ворсы при бетонировании изделий или сооружений.

На рис. 1, 2 представлены фрагменты бетонного фундамента со слоем ЭПИКРОМа перед заливкой.

Такое покрытие по своим физико-химическим свойствам обеспечивает водо- и химостойкость бетонной структуры со стороны внешней среды, а также необходимую изоляцию при образовании трещин в бетоне и от биологического воздействия почвенных микроорганизмов.

По этой технологии выполнена гидроизоляция фундаментов на Международной санно-бобслейной трассе «Парамоново» (г. Дмитров Московская обл.), Музее космонавтики (Москва). Совместно с ДСК–1 (Москва) и НИИМосстрой выпущена опытная партия комплексных кровельных панелей, которые успешно эксплуатируются, решив острую проблему отстрелов бетона в зимний период.

Применение технологии, разработанной ЗАО «ПОЛИКРОМ» для гидроизоляции кровельных панелей, показывает ее преимущество по сравнению с применяемой в настоящее время на ДСК–1.

Трудозатраты на очистку форм, нанесение эмульсии, стоимость эмульсии сокращаются на 90%. Оборачиваемость форм повышается в 1,5–2 раза.

Исключаются операции с вредными условиями труда и плата за загрязнение атмосферы растворителями (2,3 кг/м²). Не требуется расхода электроэнергии на сушку мастичного слоя, а также исключается операция нанесения мастики в построечных условиях. Трудоемкость заделки стыков сокращается на 30–50%.

Механические характеристики гидроизоляционного слоя также значительно выше: долговечность в 10–15 раз; сопротивление статическому продавливанию при 80°С в 40–50 раз. Трудоемкость и материалоемкость при ремонтных работах сокращаются в 1,5–2 раза.

Гидроизоляция по предлагаемой технологии может выполняться всесезонно, при этом гарантируется ее герметичность в процессе эксплуатации.

Литература

1. Полозюк В.В. Применение ленточных герметиков для монтажа кровельного ковра из материала Эпикром // Строит. материалы. 2006. № 7. С. 49–50.

В.В. ПОЛОЗЮК, генеральный директор ЗАО «ПОЛИКРОМ»