Пенополиуретан применяется в промышленной теплоизоляции, а также теплоизоляции фасадов и в конструкциях «сэндвич». Основная тенденция развития данного сегмента – положительная. Аналитики ABARUS Market Research ожидают в ближайшие годы постепенного увеличения доли теплоизоляционных изделий из пенополиуретана. В России наиболее крупным производителем пенополиуретана и изделий из него является Рошальская индустриальная фирма «Аметист».

Характеристика пенополимеров

Газонаполненные пластмассы – органические высокопористые материалы, получаемые из синтетических смол.

В зависимости от структуры ячеек полимеры делятся на пенопласты, порополимеры и сотополимеры. В ячеистой структуре пенопластов (пенополистирол) газообразные наполнители изолированы тонкими слоями полимерного связующего. Прочность пенопластов невысокая и зависит от плотности. Поропласты имеют открытую пористую структуру, в которой газообразные включения свободно сообщаются друг с другом и окружающей атмосферой. При производстве сотопластов тонкие листовые материалы – ткани, пропитанные связующими, – преобразуют в гофру или волокна, которые впоследствии соединяют в виде сот.

Пенополимеры представляют собой гетерогенные дисперсные системы, состоящие из твердых и газообразных фаз. Вспенивание полимерных изделий осуществляется либо непосредственным впрыскиванием газа в расплав (физический метод), либо добавлением агентов (добавок), разлагающихся с выделением газа (химический метод). Также газ может выделяться в результате химической реакции компонентов при формовании. Вспенивание термопластов производится при литье под давлением либо при экструзии.

По виду полимера пенопласты разделяются на термопластичные (пенополиолефины) и термореактивные. В основе термопластичных пенопластов лежат полимеры с линейной структурой, такие как полиэтилен, полистирол, полипропилен, поливинилхлорид. В основе термореактивных пенопластов лежат полимеры с пространственной структурой – эпоксидные, фенолформальдегидные, полиуретановые, ненасыщенные полиэфиры.

В зависимости от прочности и модуля упругости пенопласты могут быть жесткие (>0,15 МПа при 50%-ной деформации), полужесткие (0,01-0,15 МПа) и эластичные (<0,01 МПа).

Пенопласты обладают высокими теплоизоляционными и звукоизоляционными свойствами, низкой средней прочностью, высокой удельной прочностью и многими другими ценными свойствами, которые позволяют использовать их для строительной теплоизоляции с высокой эффективностью. Однако необходимо учитывать, что многие пенопласты обладают свойствами, которые значительно ограничивают сферу их применения. Так, большинство газонаполненных пластмасс обладают низкой температуростойкостью и огнестойкостью. Процессы «старения» и биологическая устойчивость пенопластов в процессе долгой эксплуатации на настоящий момент не изучены. Кроме того, при длительном статическом напряжении у поропластов возможна деформация ползучести, что отрицательно сказывается на формостабильности материала. В этом отношении наиболее стойкими являются полистиролы и ПВХ. Пониженная атмосферостойкость наблюдается у фенольной группы. Другая проблема пенопластов – снижение прочности и упругости материала при попеременном увлажнении и высушивании, а также циклическом замораживании и оттаивании.

Пенополистирол

Пенополистирол (ГОСТ 15588-86) получают из стиропора посредством вспучивания, которое производится при нагревании под действием газообразователя. Таким образом, формируются гранулы размером 5–15 мм. Как правило, гранулы перерабатываются в плиты и блоки без применения связующих средств. Также гранулы могут использоваться в качестве наполнителя при производстве некоторых теплоизоляционных материалов.

Пенополистирол, обработанный антипиренами, негорюч (горение прекращается в момент ликвидации источника пламени). Что касается теплоизоляционных данных, плита из пенополистирола толщиной 50 мм равноценна стене из кирпича толщиной в 1 м или стене из деревянного бруса толщиной 150 мм.

Изделия из пенополистирола разделяются на 2 класса по технологии производства. Изделия первого класса формируются посредством спекания гранул при высоких температурах. К этому классу относятся пенополистирольные плиты. Для изготовления изделий второго класса дозирующая система вводит гранулы из полистирола и другие компоненты (ядрообразующие агенты, красители, антипирены и др.) в экструдер, где они перемешиваются и расплавляются. Под давлением в смесь вводится вспенивающий агент, затем вся масса поступает в головку экструдера. При этом вспенивающий агент испаряется, а полимерная масса расширяется, образуя ячеистую пену. Так получают экструдированный пенополистирол.

Экструзия позволяет выдавливать материал в виде непрерывной плиты, которая потом фрезеруется в соответствии с заданными параметрами (прямые панели, в четверть, шип-паз). Обрезки, образуемые при фрезеровке, перемалываются, переплавляются в гранулы и вновь направляются в экструдер.

Пенополистирольные плиты применяются в качестве теплоизоляционных материалов в системах с утеплителем с внутренней стороны ограждающей конструкции, в системах наружного утепления «мокрого» типа, в качестве несъемной опалубки, в трехслойных «сэндвич-панелях», для теплоизоляции подвалов и перекрытий и т.д.

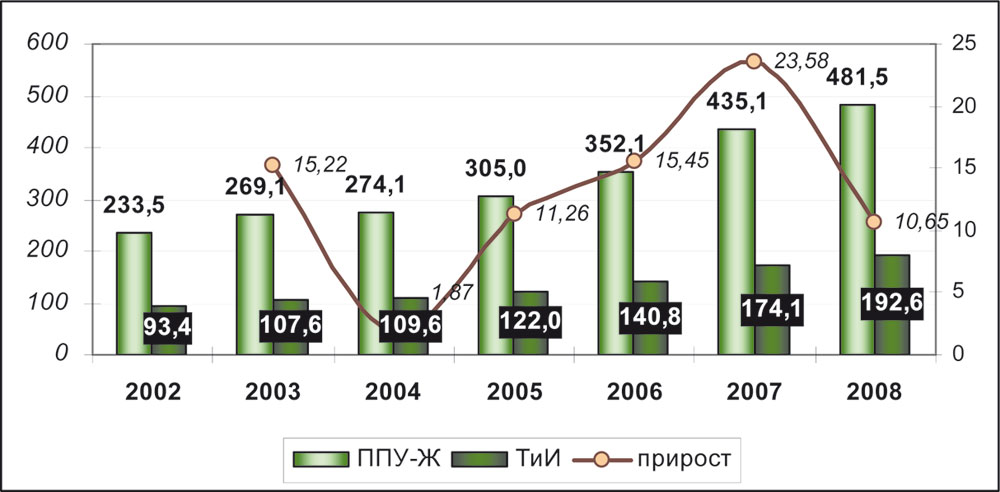

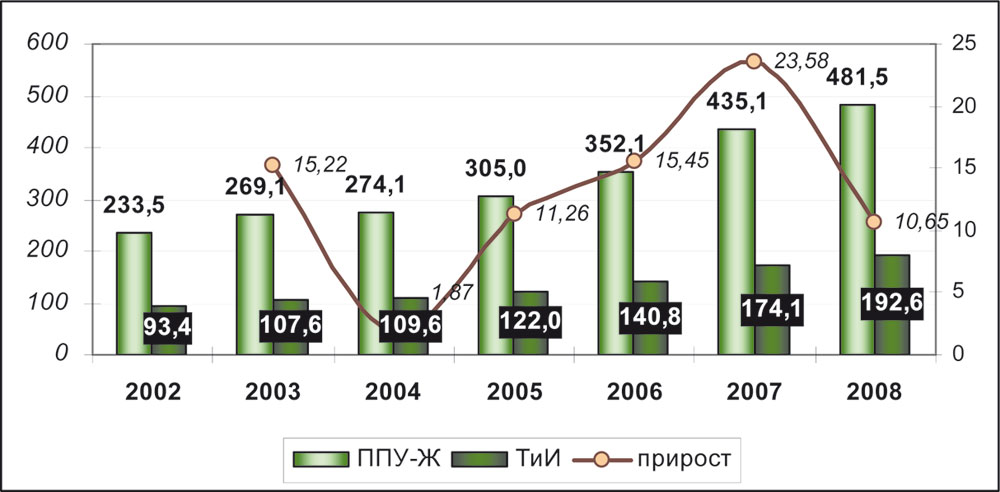

Рис. 1. Производство пенополиуретана и теплоизоляции из него в РФ в 2002–2008 гг. (в тыс. м³, %) Источник. Расчеты ABARUS Market Research.

Экструдированный пенополистирол используют для внутренней теплоизоляции стен, изоляции «мостиков холода», теплоизоляции фасадов зданий «мокрого» типа, изоляции фундамента, стен подвалов и подземных сооружений, для теплоизоляции полов, скатных и эксплуатируемых крыш и т.д.

Пенополиуретан

Пенополиуретан – это теплоизоляционный пенопласт, который изготавливают из полиэфирной смолы со специальными добавками.

Главным образом пенополиуретан используют в конструкциях кровельных и стеновых панелей типа «сэндвич». Кроме того, некоторые пенополиуретановые композиции могут наноситься методом набрызга – с помощью такого метода получают сплошную бесшовную изоляцию.

Характеристика пенополимеров

Газонаполненные пластмассы – органические высокопористые материалы, получаемые из синтетических смол.

В зависимости от структуры ячеек полимеры делятся на пенопласты, порополимеры и сотополимеры. В ячеистой структуре пенопластов (пенополистирол) газообразные наполнители изолированы тонкими слоями полимерного связующего. Прочность пенопластов невысокая и зависит от плотности. Поропласты имеют открытую пористую структуру, в которой газообразные включения свободно сообщаются друг с другом и окружающей атмосферой. При производстве сотопластов тонкие листовые материалы – ткани, пропитанные связующими, – преобразуют в гофру или волокна, которые впоследствии соединяют в виде сот.

Пенополимеры представляют собой гетерогенные дисперсные системы, состоящие из твердых и газообразных фаз. Вспенивание полимерных изделий осуществляется либо непосредственным впрыскиванием газа в расплав (физический метод), либо добавлением агентов (добавок), разлагающихся с выделением газа (химический метод). Также газ может выделяться в результате химической реакции компонентов при формовании. Вспенивание термопластов производится при литье под давлением либо при экструзии.

По виду полимера пенопласты разделяются на термопластичные (пенополиолефины) и термореактивные. В основе термопластичных пенопластов лежат полимеры с линейной структурой, такие как полиэтилен, полистирол, полипропилен, поливинилхлорид. В основе термореактивных пенопластов лежат полимеры с пространственной структурой – эпоксидные, фенолформальдегидные, полиуретановые, ненасыщенные полиэфиры.

В зависимости от прочности и модуля упругости пенопласты могут быть жесткие (>0,15 МПа при 50%-ной деформации), полужесткие (0,01-0,15 МПа) и эластичные (<0,01 МПа).

Пенопласты обладают высокими теплоизоляционными и звукоизоляционными свойствами, низкой средней прочностью, высокой удельной прочностью и многими другими ценными свойствами, которые позволяют использовать их для строительной теплоизоляции с высокой эффективностью. Однако необходимо учитывать, что многие пенопласты обладают свойствами, которые значительно ограничивают сферу их применения. Так, большинство газонаполненных пластмасс обладают низкой температуростойкостью и огнестойкостью. Процессы «старения» и биологическая устойчивость пенопластов в процессе долгой эксплуатации на настоящий момент не изучены. Кроме того, при длительном статическом напряжении у поропластов возможна деформация ползучести, что отрицательно сказывается на формостабильности материала. В этом отношении наиболее стойкими являются полистиролы и ПВХ. Пониженная атмосферостойкость наблюдается у фенольной группы. Другая проблема пенопластов – снижение прочности и упругости материала при попеременном увлажнении и высушивании, а также циклическом замораживании и оттаивании.

Пенополистирол

Пенополистирол (ГОСТ 15588-86) получают из стиропора посредством вспучивания, которое производится при нагревании под действием газообразователя. Таким образом, формируются гранулы размером 5–15 мм. Как правило, гранулы перерабатываются в плиты и блоки без применения связующих средств. Также гранулы могут использоваться в качестве наполнителя при производстве некоторых теплоизоляционных материалов.

Пенополистирол, обработанный антипиренами, негорюч (горение прекращается в момент ликвидации источника пламени). Что касается теплоизоляционных данных, плита из пенополистирола толщиной 50 мм равноценна стене из кирпича толщиной в 1 м или стене из деревянного бруса толщиной 150 мм.

Изделия из пенополистирола разделяются на 2 класса по технологии производства. Изделия первого класса формируются посредством спекания гранул при высоких температурах. К этому классу относятся пенополистирольные плиты. Для изготовления изделий второго класса дозирующая система вводит гранулы из полистирола и другие компоненты (ядрообразующие агенты, красители, антипирены и др.) в экструдер, где они перемешиваются и расплавляются. Под давлением в смесь вводится вспенивающий агент, затем вся масса поступает в головку экструдера. При этом вспенивающий агент испаряется, а полимерная масса расширяется, образуя ячеистую пену. Так получают экструдированный пенополистирол.

Экструзия позволяет выдавливать материал в виде непрерывной плиты, которая потом фрезеруется в соответствии с заданными параметрами (прямые панели, в четверть, шип-паз). Обрезки, образуемые при фрезеровке, перемалываются, переплавляются в гранулы и вновь направляются в экструдер.

Пенополистирольные плиты применяются в качестве теплоизоляционных материалов в системах с утеплителем с внутренней стороны ограждающей конструкции, в системах наружного утепления «мокрого» типа, в качестве несъемной опалубки, в трехслойных «сэндвич-панелях», для теплоизоляции подвалов и перекрытий и т.д.

Рис. 1. Производство пенополиуретана и теплоизоляции из него в РФ в 2002–2008 гг. (в тыс. м³, %) Источник. Расчеты ABARUS Market Research.

Экструдированный пенополистирол используют для внутренней теплоизоляции стен, изоляции «мостиков холода», теплоизоляции фасадов зданий «мокрого» типа, изоляции фундамента, стен подвалов и подземных сооружений, для теплоизоляции полов, скатных и эксплуатируемых крыш и т.д.

Пенополиуретан

Пенополиуретан – это теплоизоляционный пенопласт, который изготавливают из полиэфирной смолы со специальными добавками.

Главным образом пенополиуретан используют в конструкциях кровельных и стеновых панелей типа «сэндвич». Кроме того, некоторые пенополиуретановые композиции могут наноситься методом набрызга – с помощью такого метода получают сплошную бесшовную изоляцию.

Производство пенополиуретана крупнейшими российскими предприятиями в 2007–2008 гг. (в тоннах)

Источник. ABARUS Market Research по данным ФСГС РФ.

Жидкие пенополиуретановые композиции используются для заливки зазоров между конструктивными элементами, а также в пространстве между легкой металлической передвижной опалубкой и изолируемой поверхностью. При этом внутреннюю поверхность металлической опалубки покрывают синтетической пленкой, для того чтобы при затвердевании материал не сцеплялся с опалубкой.

Пенополиуретановые скорлупы с защитными покрытиями из фольгоизола или рубероида успешно используются для теплоизоляции газопроводов, нефтепроводов, трубопроводов горячего и холодного водоснабжения, паропроводов, инженерных сетей химических и нефтехимических производств, цистерн, хранилищ, емкостей и других промышленных объектов, оборудования рефрижераторной и криогенной техники.

К преимуществам пенополиуретана стоит отнести снижение потерь тепла при транспортировке теплоносителей на 80% за счет уменьшения теплообмена и низкого водопоглощения, значительное сокращение трудозатрат при монтаже, высокую долговечность теплоизоляции (срок службы – не менее 25 лет), возможность многократно использовать полуцилиндры при ремонте трубопроводов. Слой пенополиуретана толщиной 10 мм заменяет 140 мм кирпичной кладки или 30 мм минеральной ваты. Недостатком теплоизоляции из пенополиуретана является подверженность разрушительному действию прямых солнечных лучей.

Пенополипропилен

Полипропилен – карбоцепной линейный полимер: твердый, в тонких слоях прозрачный, в толстых – продукт молочно-белого цвета. Полипропилен обладает высокой стойкостью к кислотам, щелочам, растворам солей и другим неорганическим агрессивным средам. Полипропилен выпускается в виде окрашенных и неокрашенных гранул.

К преимуществам пенополиуретана стоит отнести снижение потерь тепла при транспортировке теплоносителей на 80% за счет уменьшения теплообмена и низкого водопоглощения, значительное сокращение трудозатрат при монтаже, высокую долговечность теплоизоляции (срок службы – не менее 25 лет), возможность многократно использовать полуцилиндры при ремонте трубопроводов. Слой пенополиуретана толщиной 10 мм заменяет 140 мм кирпичной кладки или 30 мм минеральной ваты. Недостатком теплоизоляции из пенополиуретана является подверженность разрушительному действию прямых солнечных лучей.

Пенополипропилен

Полипропилен – карбоцепной линейный полимер: твердый, в тонких слоях прозрачный, в толстых – продукт молочно-белого цвета. Полипропилен обладает высокой стойкостью к кислотам, щелочам, растворам солей и другим неорганическим агрессивным средам. Полипропилен выпускается в виде окрашенных и неокрашенных гранул.

Также материал применяется в качестве вибродемпфирующей прокладки в конструкциях «плавающих полов» для улучшения изоляции воздушного и ударного шума конструкций межэтажных перекрытий.

Из новейших разработок в области вспененных полимерных теплоизоляционных материалов стоит называть пенополиэтилен и вспененные каучуки.

Пенополиэтилен

Утеплители из вспененного полиэтилена относятся к гибким изоляционным материалам. ТиМ (теплоизоляционные материалы) этой группы выпускаются в виде полуцилиндров, рулонов, нефольгированных или фольгированных с одной стороны.

В зависимости от способа полимеризации этилена полиэтилен разделяют на полиэтилен высокого давления (низкой плотности), полиэтилен низкого давления (высокой плотности) и линейный полиэтилен (промежуточный вариант).

Из новейших разработок в области вспененных полимерных теплоизоляционных материалов стоит называть пенополиэтилен и вспененные каучуки.

Пенополиэтилен

Утеплители из вспененного полиэтилена относятся к гибким изоляционным материалам. ТиМ (теплоизоляционные материалы) этой группы выпускаются в виде полуцилиндров, рулонов, нефольгированных или фольгированных с одной стороны.

В зависимости от способа полимеризации этилена полиэтилен разделяют на полиэтилен высокого давления (низкой плотности), полиэтилен низкого давления (высокой плотности) и линейный полиэтилен (промежуточный вариант).

Материалы из пенополиэтилена применяются для теплоизоляции систем горячего и холодного водоснабжения, вентиляции, охлаждения и отопления, систем кондиционирования, звукоизоляции трубопроводов и антикоррозийной изоляции.

Преимуществами пенополиэтилена являются поглощение звуковых колебаний и вибрации в трубах водоснабжения при перепадах давления, химическая инертность, высокая износо- и озоностойкость. Фольгированная продукция используется в конструкциях теплых полов, бань и саун, создавая «эффект термоса». Существенным недостатком полиэтилена является его быстрое старение.

Вспененный каучук

Синтетический каучук является гибким пеноматериалом с закрытыми порами. Выпускается в пластинах либо экструдированием с последующей вулканизацией пены. Конечным продуктом являются каучуковые трубы и листы. Первые применяются для теплоизоляции трубопроводов с небольшим диаметром (до 160 мм). При этом толщина изоляционного слоя составляет 6-32 мм. Для теплоизоляции труб большого диаметра, соединительных деталей, арматуры, трубопроводов некруглого сечения и оборудования используются листы (рулоны).

Преимуществами пенополиэтилена являются поглощение звуковых колебаний и вибрации в трубах водоснабжения при перепадах давления, химическая инертность, высокая износо- и озоностойкость. Фольгированная продукция используется в конструкциях теплых полов, бань и саун, создавая «эффект термоса». Существенным недостатком полиэтилена является его быстрое старение.

Вспененный каучук

Синтетический каучук является гибким пеноматериалом с закрытыми порами. Выпускается в пластинах либо экструдированием с последующей вулканизацией пены. Конечным продуктом являются каучуковые трубы и листы. Первые применяются для теплоизоляции трубопроводов с небольшим диаметром (до 160 мм). При этом толщина изоляционного слоя составляет 6-32 мм. Для теплоизоляции труб большого диаметра, соединительных деталей, арматуры, трубопроводов некруглого сечения и оборудования используются листы (рулоны).

Изоляция из вспененного каучука технологична, химически и водоустойчива, способна обеспечить экономию до 70% тепла, а также надежную защиту трубопроводов от запотевания и образования конденсата при сохранении собственных параметров в течение длительного времени. Кроме того, каучук не подвержен действию плесени и микроорганизмов, устойчив к влагопоглощению и паропроницанию.

Рис. 2. Динамика экспорта пенополиуретана из РФ, 2002–2009 гг. (млн. кг, млн. долл.) Источник. ABARUS Market Research по данным ФТС РФ.

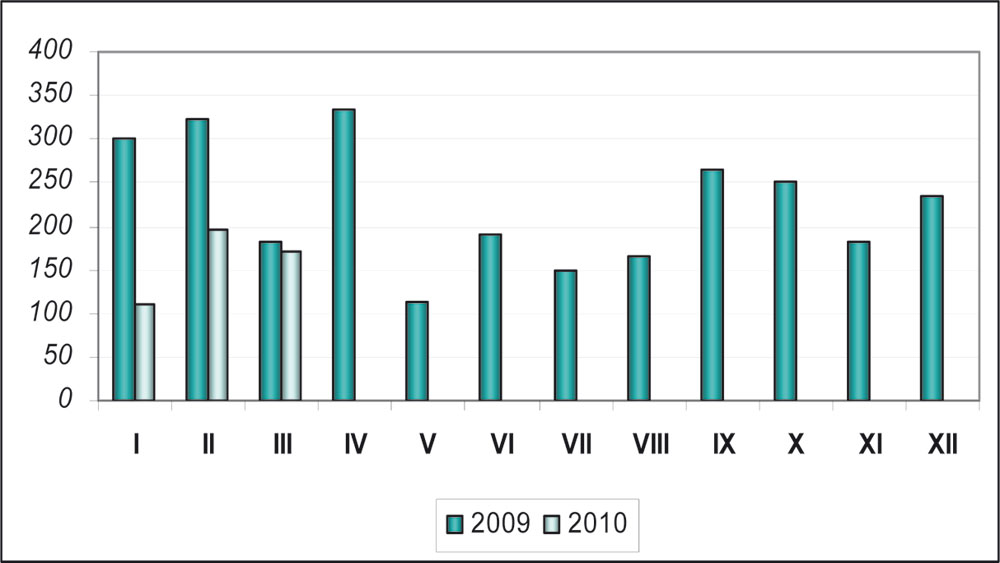

Рис. 3. Динамика экспорта пенополиуретана из РФ в 2005–2008 гг. по месяцам (тыс. кг) Источник. ABARUS Market Research по данным ФТС РФ.

Рис. 4. Динамика экспорта пенополиуретана из РФ в 2009-2010 гг. по месяцам (тыс. кг) Источник. ABARUS Market Research по данным ФТС РФ.

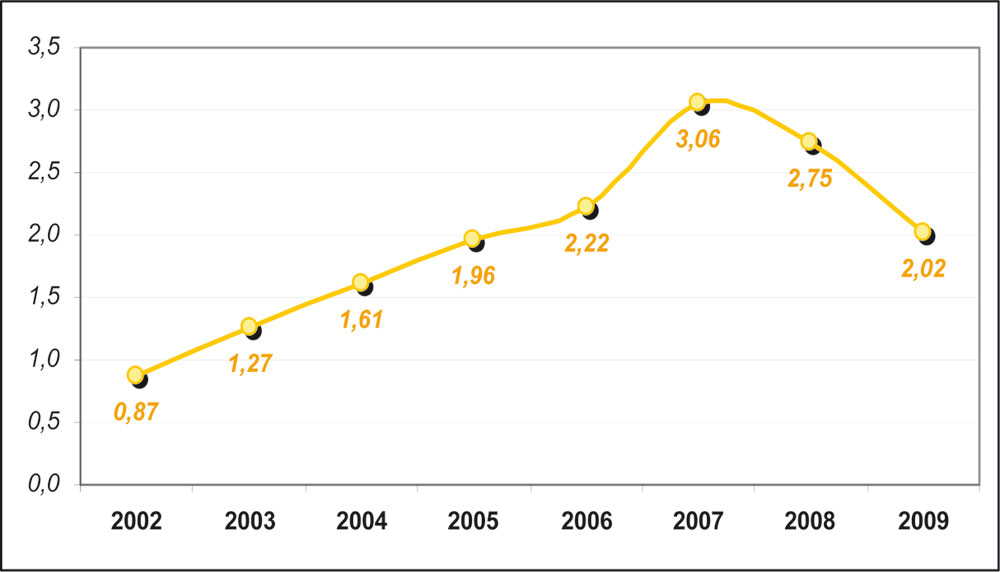

Рис. 5. Динамика экспортных цен на российский пенополиуретан в 2002–2009 гг. (долл./кг) Источник. ABARUS Market Research по данным ФТС РФ.

Рис. 6. Динамика экспортных цен на российский пенополиуретан в 2005–2008 гг. по месяцам (долл./кг) Источник. ABARUS Market Research по данным ФТС РФ.

Рис. 7. Динамика экспортных цен на российский пенополиуретан в 2009-2010 гг. по месяцам (долл./кг) Источник. ABARUS Market Research по данным ФТС РФ.

Область применения включает теплоизоляцию отопительных, санитарных систем, теплоизоляцию холодильных и кондиционерных систем, объектов с повышенными требованиями к безопасности (надводные и подводные корабли, метрополитен, компьютерные центры, объекты социальной сферы), поскольку материал не содержит галогенов, дым прозрачен и не токсичен. Каучуковые самоклеящиеся рулоны применяются при теплоизоляции воздуховодов.

Формальдегидные пенопласты

Формальдегидные теплоизоляционные материалы производятся из синтетических смол – фенольной и карбамидной. Из карбамидных формальдегидных пенопластов известностью пользуются пеноизол, мипора и юнипор. Для данной группы теплоизоляции характерны низкая теплопроводность (0,03 Вт/м°С), высокая удельная прочность, хорошие шумоизоляционные качества. К недостаткам надо отнести высокую эмиссию формальдегидов, отсутствие таких качеств, как водостойкость и устойчивость к температурным перепадам.

Формальдегидные пенопласты

Формальдегидные теплоизоляционные материалы производятся из синтетических смол – фенольной и карбамидной. Из карбамидных формальдегидных пенопластов известностью пользуются пеноизол, мипора и юнипор. Для данной группы теплоизоляции характерны низкая теплопроводность (0,03 Вт/м°С), высокая удельная прочность, хорошие шумоизоляционные качества. К недостаткам надо отнести высокую эмиссию формальдегидов, отсутствие таких качеств, как водостойкость и устойчивость к температурным перепадам.

Пенофенопласты могут быть как резольными (на основе жидкой смолы), так и новолачными (из твердых смол) и комбинированными. Как правило, данный материал устойчив ко многим агрессивным средам (кислотам, растворителям, спиртам), неплавкий, но хрупкий. Обладает хорошими теплоизоляционными свойствами.

Производство пенополиуретана

В соответствии с данными компаний, поданными в статистические органы, в 2006 г. было произведено 70 420 тонн пенополиуретана, что на 15,5% выше показателей 2005 г. В 2007 г. объем производства возрос еще на 24%. В 2008 г. прирост оказался более, чем в 2 раза ниже, совокупный выпуск составил 96 297 тонн.

Как правило, в России большая часть произведенного пенополиуретана (эластичного) используется в мебельной промышленности, некоторое количество расходуется в автомобиле- и авиастроении. В целях производства теплоизоляции используется жесткий пенополиуретан, что составляет около 30%. Из них лишь 40% поступает непосредственно на производство пенополиуретановых теплоизоляционных плит. Динамика производства данного вида продукта представлена на рис. 1. Объем производства жесткого пенополиуретана в 2009 г. неизвестен, но, наиболее вероятно, данный показатель составит не более 246-250 тыс. м³.

Как видно из таблицы, основным производителем пенополиуретана в России является подмосковная Рошальская индустриальная фирма «Аметист». В тройку лидеров также входят ООО «Сибпласт» и ООО «Аметист-Юг». Выпуск еще одного крупного предприятия – ОАО «Пластик» – в последнее время резко сокращается. Так, в 2006 г. производство на данном предприятии снизилось на 40%, в 2007 г. – на 47%.

Часть представленных в таблице предприятий также специализируется на выпуске теплоизоляции ППУ, как плит и сегментов, так и напыления: Рошальская индустриальная фирма «Аметист», «Блокформ», «Интреформ-СПб», НПФ «Полипласт» (Ижевский завод пластмасс), ФГУП «Уретан» (Пермский пороховой завод), «Химэкс-Пласт». Продукция остальных заводов поступает в качестве сырья в другие отрасли (мебель, транспорт). Непосредственно производством пенополиуретановой теплоизоляции занимаются «Владипур», ПК ТМТ, «Дау Изолан», завод ТИС.

Основная проблема, связанная с производством пенополиуретана, состоит в дефиците одного из компонентов – изоцианата. Мировые мощности позволяют производить данного вещества на 10% меньше предъявляемого спроса. Запуск новых мощностей ожидается не ранее 2010 г.

Экспорт пенополиуретана

Экспорт пенополиуретана в 2008 г. составил 5 283 тонны или 14 527 тыс. долл. Соответствующие показатели за 2009 г. составили 2 692 тонны и 5 429 тыс. долл. Объемы экспорта в 2002–2009 гг. представлены на рис. 2. Как видно из графика, положительные тенденции в поставках российской продукции имели место лишь до 2006 г. Далее последовал период спада. Экспорт в 2008 г. был на одну тонну ниже, чем в 2005 г.

Помесячный анализ экспорта пенополиуретана (рис. 3) показывает, что наиболее активным был III квартал 2006 г. На этот же период приходится рост поставок 2005 и в 2007 гг. В 2008 г. рост наблюдается в феврале–мае и августе–октябре.

Динамика экспортных поставок в 2009 г. (рис. 4) резко отличается от предшествующих лет: в первом триместре поставки были достаточно высоки, потом последовал существенный спад. Некоторый рост имел место в третьем триместре, однако объемы поставок были ниже, чем в первые месяцы года.

Как видно из рис. 5, средний уровень экспортных цен демонстрировал до 2007 г. положительную динамику. В кризисный период российская продукция стала поставляться по более низким ценам, что объясняет резкое снижение объема поставок.

Цены на экспортируемую продукцию увеличиваются на протяжении всего рассматриваемого периода. Исключение составляет лишь 2008 г., хотя в начале этого года уровень цен был наиболее высоким за весь период. Высокий уровень цен в начале года обусловлен резким удорожанием продукции в последнем квартале 2007 г. В предшествующие 2 года изменение цены на российскую продукцию было незначительным.

Производство пенополиуретана

В соответствии с данными компаний, поданными в статистические органы, в 2006 г. было произведено 70 420 тонн пенополиуретана, что на 15,5% выше показателей 2005 г. В 2007 г. объем производства возрос еще на 24%. В 2008 г. прирост оказался более, чем в 2 раза ниже, совокупный выпуск составил 96 297 тонн.

Как правило, в России большая часть произведенного пенополиуретана (эластичного) используется в мебельной промышленности, некоторое количество расходуется в автомобиле- и авиастроении. В целях производства теплоизоляции используется жесткий пенополиуретан, что составляет около 30%. Из них лишь 40% поступает непосредственно на производство пенополиуретановых теплоизоляционных плит. Динамика производства данного вида продукта представлена на рис. 1. Объем производства жесткого пенополиуретана в 2009 г. неизвестен, но, наиболее вероятно, данный показатель составит не более 246-250 тыс. м³.

Как видно из таблицы, основным производителем пенополиуретана в России является подмосковная Рошальская индустриальная фирма «Аметист». В тройку лидеров также входят ООО «Сибпласт» и ООО «Аметист-Юг». Выпуск еще одного крупного предприятия – ОАО «Пластик» – в последнее время резко сокращается. Так, в 2006 г. производство на данном предприятии снизилось на 40%, в 2007 г. – на 47%.

Часть представленных в таблице предприятий также специализируется на выпуске теплоизоляции ППУ, как плит и сегментов, так и напыления: Рошальская индустриальная фирма «Аметист», «Блокформ», «Интреформ-СПб», НПФ «Полипласт» (Ижевский завод пластмасс), ФГУП «Уретан» (Пермский пороховой завод), «Химэкс-Пласт». Продукция остальных заводов поступает в качестве сырья в другие отрасли (мебель, транспорт). Непосредственно производством пенополиуретановой теплоизоляции занимаются «Владипур», ПК ТМТ, «Дау Изолан», завод ТИС.

Основная проблема, связанная с производством пенополиуретана, состоит в дефиците одного из компонентов – изоцианата. Мировые мощности позволяют производить данного вещества на 10% меньше предъявляемого спроса. Запуск новых мощностей ожидается не ранее 2010 г.

Экспорт пенополиуретана

Экспорт пенополиуретана в 2008 г. составил 5 283 тонны или 14 527 тыс. долл. Соответствующие показатели за 2009 г. составили 2 692 тонны и 5 429 тыс. долл. Объемы экспорта в 2002–2009 гг. представлены на рис. 2. Как видно из графика, положительные тенденции в поставках российской продукции имели место лишь до 2006 г. Далее последовал период спада. Экспорт в 2008 г. был на одну тонну ниже, чем в 2005 г.

Помесячный анализ экспорта пенополиуретана (рис. 3) показывает, что наиболее активным был III квартал 2006 г. На этот же период приходится рост поставок 2005 и в 2007 гг. В 2008 г. рост наблюдается в феврале–мае и августе–октябре.

Динамика экспортных поставок в 2009 г. (рис. 4) резко отличается от предшествующих лет: в первом триместре поставки были достаточно высоки, потом последовал существенный спад. Некоторый рост имел место в третьем триместре, однако объемы поставок были ниже, чем в первые месяцы года.

Как видно из рис. 5, средний уровень экспортных цен демонстрировал до 2007 г. положительную динамику. В кризисный период российская продукция стала поставляться по более низким ценам, что объясняет резкое снижение объема поставок.

Цены на экспортируемую продукцию увеличиваются на протяжении всего рассматриваемого периода. Исключение составляет лишь 2008 г., хотя в начале этого года уровень цен был наиболее высоким за весь период. Высокий уровень цен в начале года обусловлен резким удорожанием продукции в последнем квартале 2007 г. В предшествующие 2 года изменение цены на российскую продукцию было незначительным.

Рис. 8. Основные рынки сбыта российского пенополиуретана в 2009 г. Источник. ABARUS Market Research по данным ФТС РФ.

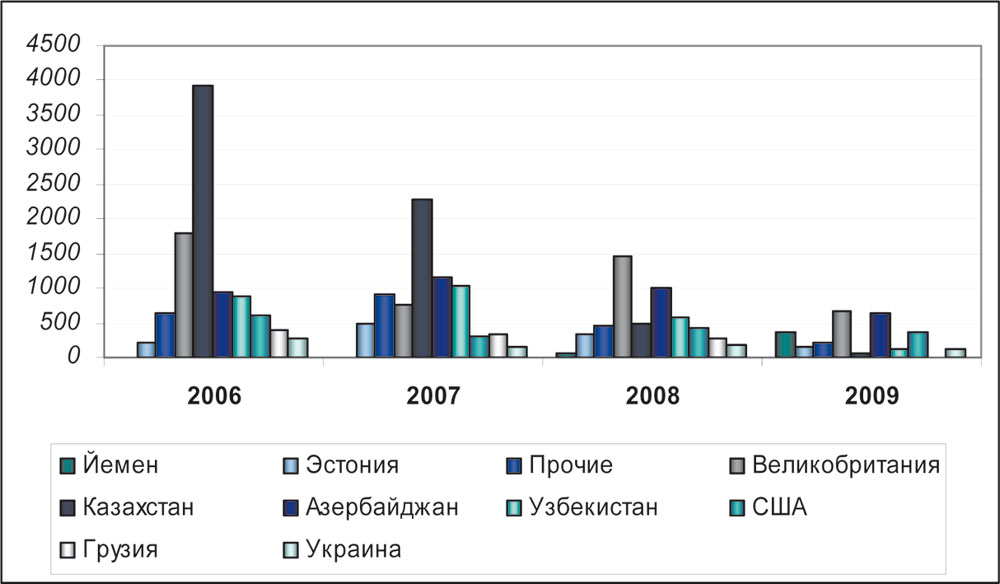

Рис. 9. Динамика поставок российского пенополиуретана за 2006–2009 гг. (тыс. кг) Источник. ABARUS Market Research по данным ФТС РФ.

В I квартале 2009 г. имел место рост уровня цен на экспортную продукцию. Далее изменения носили непоследовательный характер. Тем не менее, очевидно, что в III и IV кварталах общий тренд был отрицательным.

Большая часть российской продукции поступила в 2008 г. в Великобританию (27%) и Азербайджан (20%). Также велики были поставки в Узбекистан (11%), Казахстан (9%) и США (8%). В 2009 г. основным направлением экспорта остались Великобритания (24%) и Азербайджан (22%), хотя доля первого снизилась, а второго – возросла. Достаточно большой объем российской продукции закупили Йемен и США (по 14%). Доля Узбекистана упала до 5%. Поставки в Казахстан были несущественными (в числе прочих), 6% всего экспорта пришлось на Эстонию.

Долгое время основная часть российского экспорта приходилась на Казахстан. Однако с 2007 г. поставки полиуретана в Казахстан начинали резко снижаться радикально. Также сократились закупки со стороны Грузии. Поставки в Азербайджан достаточно стабильны и составляли до 2009 г. в среднем одну тысячу тонн. Поставки в Великобританию подвержены существенным колебаниям, но остаются на достаточно высоком уровне. Экспорт в США изменяется год от года незначительно. В 2009 г. среди крупных потребителей российского пенополиуретана – Йемен.

Увеличение поставок в США связано в первую очередь с невысоким уровнем цены российской продукции для этой страны. В Великобританию экспорт осуществляется по минимальной цене. В другие страны, закупающие достаточно большие объемы полиуретана, продукция поступает по сравнительно одинаковой цене. Общий тренд – рост цены до 2008 г. и снижение в 2009 г.

В. НИКОЛЬСКАЯ, директор агентства ABARUS Market Research

Большая часть российской продукции поступила в 2008 г. в Великобританию (27%) и Азербайджан (20%). Также велики были поставки в Узбекистан (11%), Казахстан (9%) и США (8%). В 2009 г. основным направлением экспорта остались Великобритания (24%) и Азербайджан (22%), хотя доля первого снизилась, а второго – возросла. Достаточно большой объем российской продукции закупили Йемен и США (по 14%). Доля Узбекистана упала до 5%. Поставки в Казахстан были несущественными (в числе прочих), 6% всего экспорта пришлось на Эстонию.

Долгое время основная часть российского экспорта приходилась на Казахстан. Однако с 2007 г. поставки полиуретана в Казахстан начинали резко снижаться радикально. Также сократились закупки со стороны Грузии. Поставки в Азербайджан достаточно стабильны и составляли до 2009 г. в среднем одну тысячу тонн. Поставки в Великобританию подвержены существенным колебаниям, но остаются на достаточно высоком уровне. Экспорт в США изменяется год от года незначительно. В 2009 г. среди крупных потребителей российского пенополиуретана – Йемен.

Увеличение поставок в США связано в первую очередь с невысоким уровнем цены российской продукции для этой страны. В Великобританию экспорт осуществляется по минимальной цене. В другие страны, закупающие достаточно большие объемы полиуретана, продукция поступает по сравнительно одинаковой цене. Общий тренд – рост цены до 2008 г. и снижение в 2009 г.

В. НИКОЛЬСКАЯ, директор агентства ABARUS Market Research