О специализированных покрытиях Remmers рассказывает профессор МГСУ А.Д.Жуков.

Все системы покрытия пола пищевых производств объединяет общее требование: соответствие необходимому классу противоскольжения, высокий уровень гигиены и изначальная минимизация очагов развития бактерий.

На промышленных предприятиях, в производственных цехах высокие стандарты качества начинаются с правильного пола, который должен гарантировать безопасность и гигиеничность выполнения производственных процессов.

Правильный выбор системного решения обеспечивается благодаря комплексному сервису. В результате анализа свойств основания непосредственно на объекте, консультант формирует вместе с заказчиком «дефектную ведомость» и «опросный» лист, в которых указываются все важнейшие параметры: характеристики основания, имеющиеся повреждения, их характер, требования к будущему покрытию и другие важные факторы работы, например, используемая рабочая обувь и т.д. В лаборатории исследуются образцы основания, взятые непосредственно на объекте. По результатам рекомендуются лучшая система и технология нанесения покрытия и формируется смета расходов. Для того чтобы избежать длительного простоя производства, определяется наиболее удобное время нанесения системы покрытий, устанавливаются сроки выполнения работ.

Основой идеально подобранной и внутренне сбалансированной системы покрытий пола является тщательный анализ основания. Системы можно наносить практически на все типы оснований (рис. 1). Каждое покрытие всецело наследует качество основания, на которое оно было нанесено. Поэтому все отколовшиеся частицы, непрочная цементная стяжка, жир, нефтепродукты, лакокрасочные материалы, выбоины и т.п. обязательно должны быть удалены. Для оптимального сцепления и длительного срока эксплуатации нового покрытия это требование является обязательным.

Рис. 1. Виды оснований: 1 – бетон; 2 – цементная стяжка; 3 – литой асфальт; 4 – влажный бетон; 5 – керамическая плитка

Рис. 2. Способы подготовки основания: 1 – очистка; 2 – шлифование; 3 – дробеструйная обработка; 4 – фрезерование; 5 – ремонт и шпатлевание; 6 – заполнение трещин

В зависимости от типа основания, общей площади и характера повреждений существуют различные способы подготовки основания (рис. 2). Очистку применяют, чтобы «открыть» основание с низкой абсорбирующей способностью. Шлифование используют для мягкого основания или чтобы выровнять шероховатые поверхности. Дробеструйная обработка предназначена для открытия пор основания. Фрезерованием удаляют слабые поврежденные слои. Выбоины, утраты, трещины ремонтируют, заполняют специальным раствором и шпаклюют.

Нормативные требования к покрытиям пола

В соответствии с DIN 51130, в производственных и других помещениях и сферах, где существует опасность скольжения, необходимо применение противоскользящих покрытий.

Процесс проверки сопротивления скольжению описывается в стандарте DIN 51130. «Проверка покрытий пола. Определение противоскользящих свойств. Производственные помещения и области проводимых работ с повышенной опасностью скольжения. Процесс прохода. Наклонная поверхность».

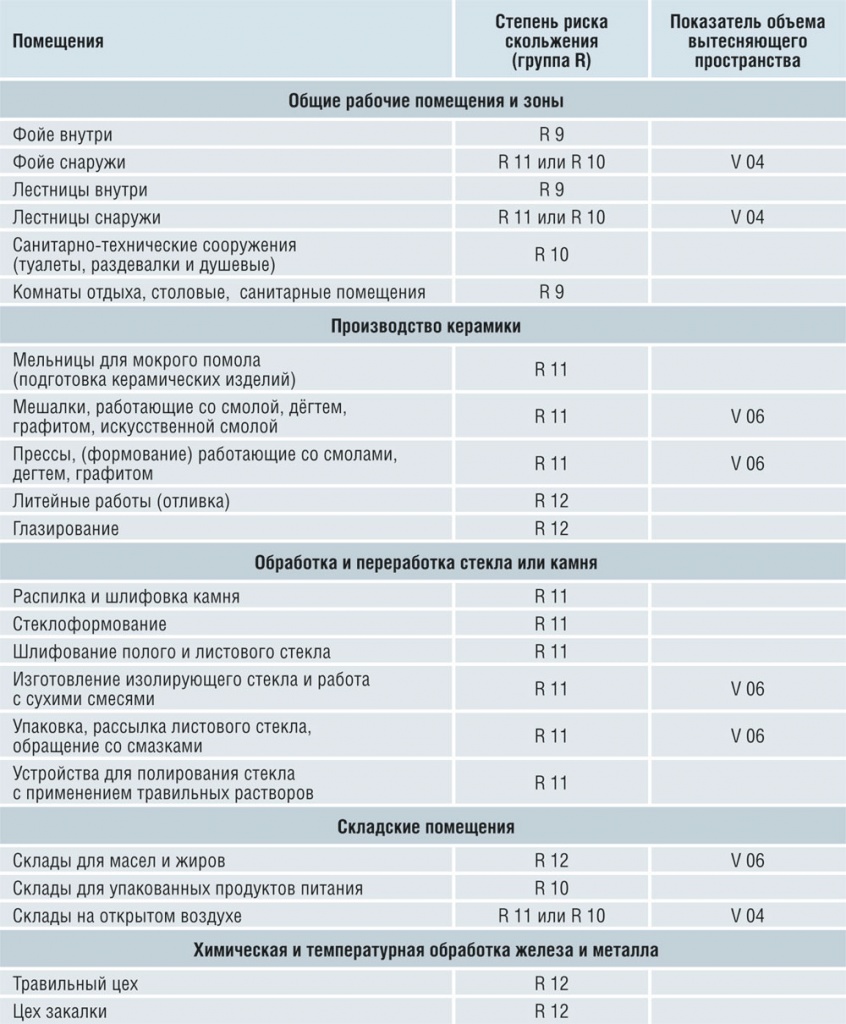

Средний угол скольжения, определенный из показателей ряда измерения, является решающим для присвоения покрытию пола одной из пяти групп оценки. Покрытия класса (группы противоскольжения) R9 отвечают наиболее низким требованиям к противоскольжению, а покрытия класса R13 – наиболее высоким (табл. 1). Как правило, покрытиям в рабочих помещениях с высокой опасностью скольжения, вызванной использованием большого количества смазочных веществ, требуется большой объем вытесняющего пространства (табл. 2).

Таблица 1

Отношение общих средних значений углов скольжения и групп противоскольжения

Таблица 2

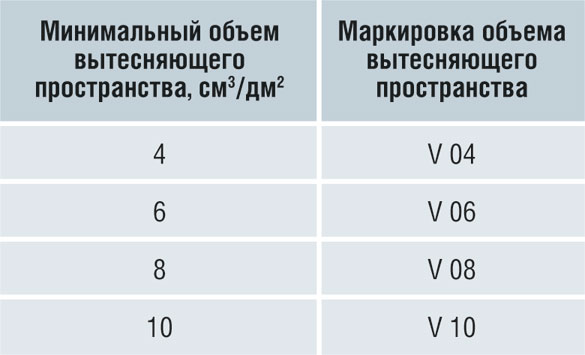

Отношение объема вытесняющего пространства и минимального объема

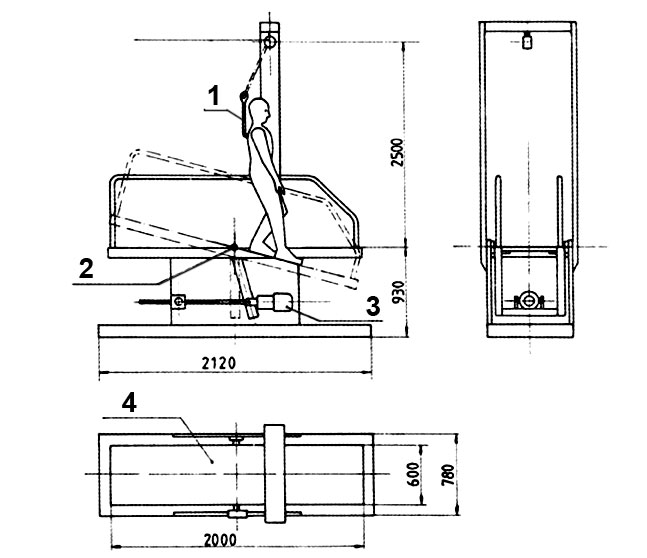

Испытатели носят контрольные ботинки обувной фабрики Лупос ГмБХ с подошвой на основе нитрильного каучука , с профилем, как показано на рис. 3.

Испытатели защищены от падения страховкой (поддерживающим ремнем безопасности). Устройство не препятствует проходу испытателей по тестируемому покрытию.

Метод проведения испытания. В качестве опытной установки для определения класса противоскольжения (рис. 4) используется ровная шарнирно-жесткая плита шириной 600 мм и длиной 2000 мм, которая может устанавливаться под углом от 0° до 45°. Скорость движения приводного механизма определяет угловую скорость плиты – максимально 1° за секунду, из чего следует, что для прохождения всего угла, составляющего 45°, потребуется как минимум 45 с. Подъемное/возвратно-поступательное движение возможно по выбору либо плавное, либо с градацией в 0,5° и управляется самим испытателем.

Угломер показывает угол наклона плиты с делением на 0,5°± 0,2°. Для безопасности испытателей на продольных сторонах проверочной плиты установлены перила.

Таблица 3

Показатели скольжения для полов некоторых помещений

К фойе относятся поверхности, доступные для прохода с улицы, и на которые может быть занесена влага снаружи. К лестницам относятся только те, на которые может быть занесена влага снаружи. Если по всей площади укладывается покрытие только одного вида, то маркировка объема вытесняющего пространства может быть установлена V4 после анализа степени риска (учитывается: способ очистки, нагрузки и количество смазочных веществ).

Рис. 5. Факторы, увеличивающие скольжение: 1 – гладкая кафельная плитка; 2 – изношенное скользкое покрытие; 3 – сколы краев; 4 – пятна масла; 5 – поврежденные переходы; 6 – гладкие ступеньки; 7 – повреждения; 8 – дефекты покрытия

Рис. 6. Экипировка сотрудника

Помимо общих причин ухудшающее воздействие на скользкость покрытия оказывают не только влажность и жидкости, такие, как масло или жир. Гладкая кафельная плитка, сколы по краям или выбоины в полу также являются источниками опасности, способными вывести рабочий процесс из состояния равновесия. На рис. 5 приведены некоторые примеры, нарушающие безопасность работ. Типичные повреждения возникают часто в результате износа или недостаточной адгезии с основанием. Выбор подходящего покрытия для пола и подходящего класса противоскольжения зависит не только от производственных условий, но и от свойств рабочей обуви сотрудников (рис. 6).

Индивидуальные системные решения

Remmers предлагает оптимальные решения и для цехов, где используется тяжелое технологическое оборудование. Решения в области цоколя представлены на (рис. 7).

Рис. 7. Покрытия Remmers Ceramix: 1 – Remmers Ceramix 03; 2 – Remmers Ceramix 07; 3 – Remmers Ceramix 12

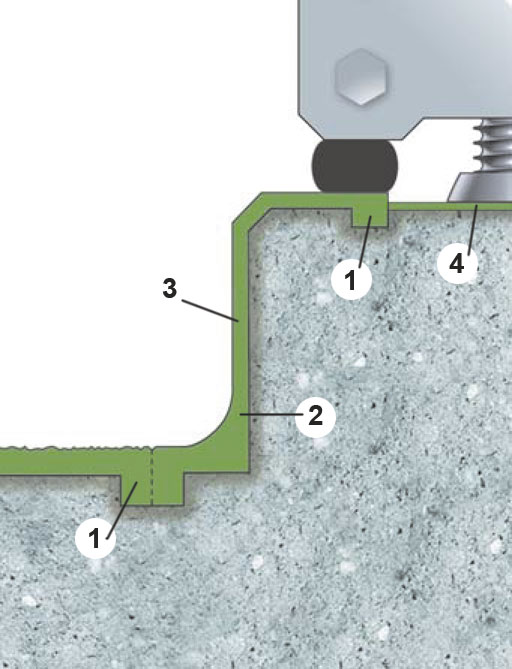

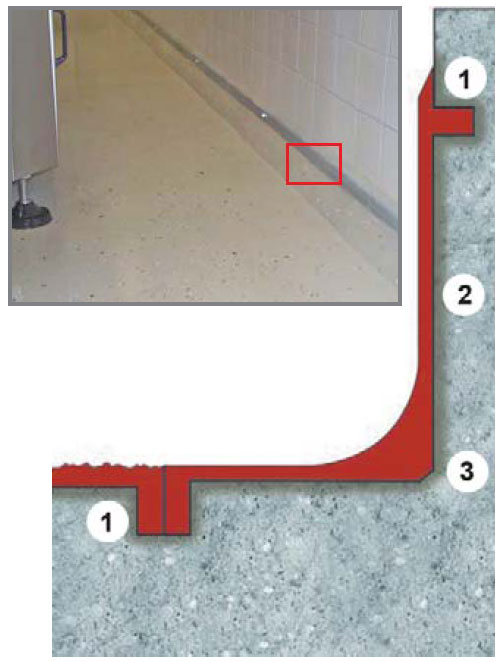

Рассматриваемая конструкция выкружки фундамента (рис. 8) отличается повышенной прочностью. Точно подобранный размер фракции раствора обеспечивает два преимущества: появление трещин практически невозможно и у влаги не остается ни малейшего шанса проникнуть в основание. Выдерживает самые большие нагрузки, например, от паллет или стеллажей.

Рис. 8. Конструкция цоколя: 1 – перед нанесением покрытия в основании прорезается шов глубиной 5 мм и шириной 5 мм; 2 – грунтование, состоящее из Remmers Epoxy FAS 100 и 3% Remmers Add TX; 3 – цветной эпоксидный раствор, состоящий из смеси 1 части Remmers Epoxy BH 100 и 5 частей Remmers Ceramix 03/07; 4 – двойное грунтование, например, продуктом Remmers Epoxy FAS 100

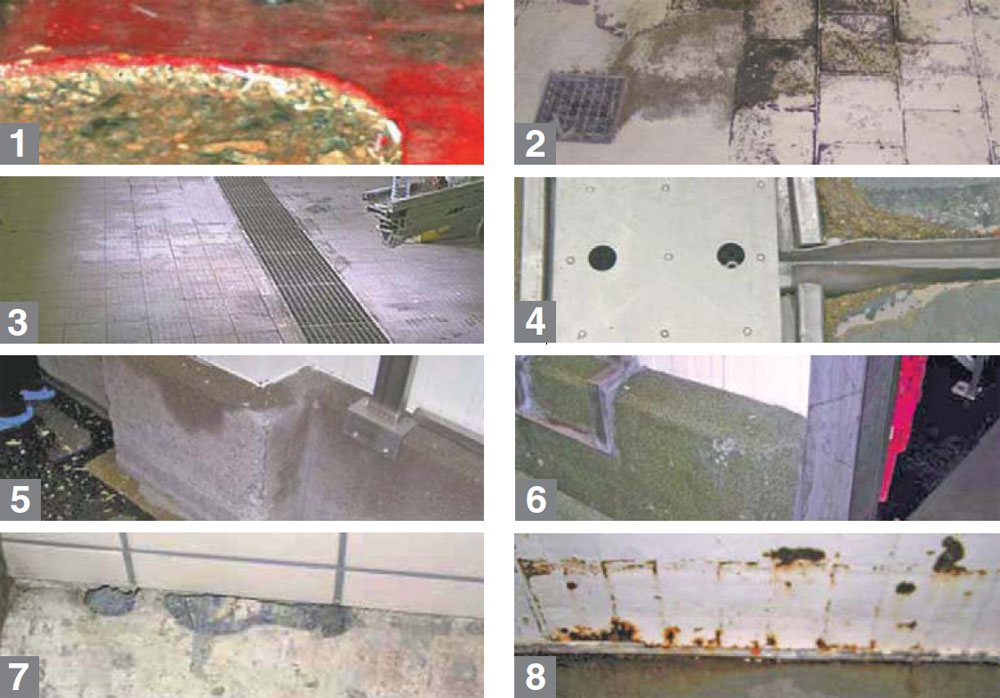

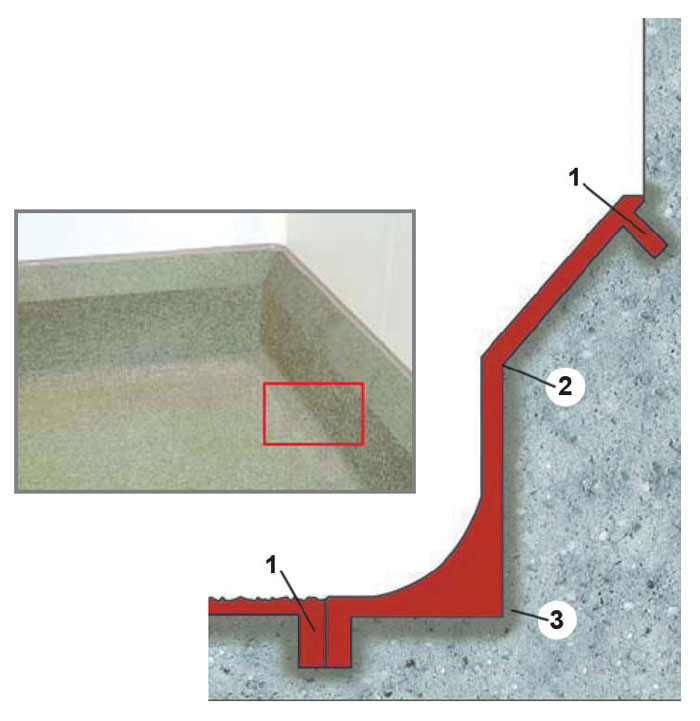

Для главных переходов без углов и «ступенек» (перепады высот) Remmers предлагает оптимальные решения для плавных переходов (рис. 9) даже в том случае, если параллельно используются два материала. Благодаря решающим мероприятиям и гармоничному спуску покрытия пола пролагается путь зоны без опасности скольжения.

Рис. 9. Конструкция примыкания ступеней: 1 – в основании выполняется шов шириной 5 мм и глубиной 5 мм; 2 – грунтование с помощью Remmers Epoxy FAS 100; 3 – противоскользящее покрытие Remmers Ceramix

Для того, чтобы не было проблем, разница к классах противоскольжения между двумя материалами не должна быть слишком большой, а допустимой.

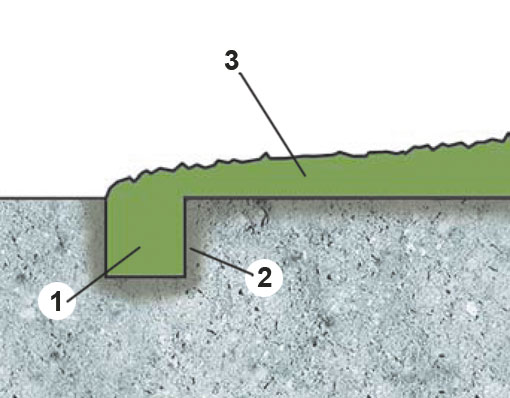

Санитарные требования к покрытиям

Нарушение условий производственной санитарии (гигиены, проникновение бактерий, появление плесени, коррозионных процессов) зависят как от температурно-влажностного режима помещений, так и от прямого проникновения влаги в конструкции. Влага проникает в конструкции по-разному (рис. 10): через поврежденное старое покрытие, поврежденные швы, через негерметичное примыкание стен полу, через сколы и отслоения, через впитывающие поверхности. Даже самые маленькие недостатки, например, неисправные канавки-водостоки, места соединения стена-пол могут со временем превратиться в большую проблему.

Рис. 10. Пути проникновения влаги и следствия этого: 1 – поврежденное старое покрытие; 2 – поврежденные швы; 3 – сколотые края водоотводных желобов; 4 – отслоения на сливах (следствие проникновения воды); 5 – пористая область примыкания стен к полу (прямая противоположность герметичному полу); 6 – повреждения от ударов (например из-за интенсивного движения автопогрузчиков); 7 – сколы и отслоения; 8 – впитывающаяся влага ведет к коррозии

В программе Remmers предусмотрены специальные решения, соответствующие высоким требованиям по нагрузке и безопасности. Покрытия Remmers не пропускают влагу, устойчивы к воздействию химикатов, без швов и поэтому очень удобны для очистки. Покрытия препятствуют попаданию влаги и других жидкостей, что позволяет избежать повреждения покрытий и заражения бактериями. Согласно критериям AgBB, системы покрытий пола Remmers после отверждения признаны безопасными для здоровья.

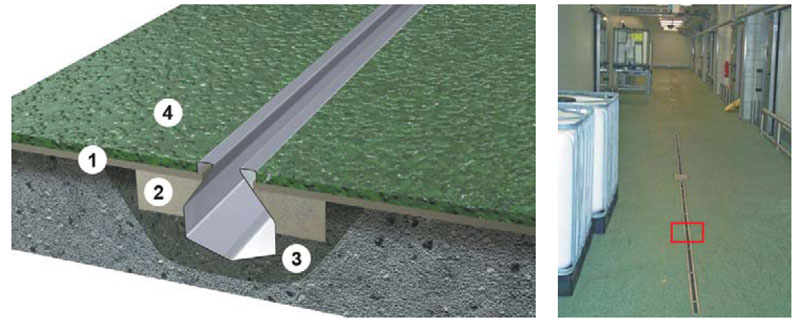

Обеспечение беспрепятственного отвода воды

В вопросе поддержания санитарной безопасности водоотводящие желоба, сливы и профили часто представляют собой известную проблему.

В результате недостаточно герметичного стыка боковой стенки металлического желоба и бетона при проникновении влаги может происходить размягчение бетона. Часто это приводит к отслоению и сколам по краям желоба и создает идеальную питательную среду для развития бактерий.

Рис. 11. Устройство водоотвода: 1 – грунт (Remmers Epoxy FAS 100); 2 – водонепроницаемый эпоксидный раствор (Remmers Epoxy FAS 100 и Remmers Selectmix 05); 3 – эпоксидный раствор (Remmers Epoxy FAS 100 и Remmers Selectmix 25); 4 – противоскользящее покрытие пола.

Водоотведение в системах Remmers решается следующим образом (рис. 11). Поверхность подготавливают и грунтуют, например, продуктом Remmers Epoxy FAS 100. Далее наносят водонепроницаемый эпоксидный раствор из Remmers Epoxy FAS 100 и Remmers Selectmix 05 (минимум 30х 0 мм); наносят эпоксидный раствор из Remmers Epoxy FAS 100 и Remmers Selectmix 25. Укладывают противоскользящее покрытие пола с системой Remmers Ceramix.

Гидроизоляция и защита примыканий

Гидроизоляция и защита примыкания стен (рис. 12) или области цоколя (рис. 13) исключают проникновение воды под покрытие или появление трещин, а конструкция примыкания к стене обеспечивает эффективную защиту против ударной нагрузки. Выполненный по краю выкружки пропил работает как рыболовный крючок. Над выкружкой не может появиться никаких трещин и отрыва покрытия. Идеальное решение: гладкая выкружка обладает отличной прочностью и герметичностью. Благодаря такому решению в зонах, куда затруднен доступ моющей машины, снижается опасность возникновения очагов размножения бактерий.

Рис. 12. Устройство примыкания стен: 1 – перед нанесением покрытия в основании выполняется шов на глубину 5 мм и шириной 5 мм; 2 – грунтование, состоящее из Remmers Epoxy FAS 100 и 3% Remmers Add TX; 3 – с помощью цветного эпоксидного раствора (состоящего из 1 части Epoxy BH 100 и 5 частей Remmers Ceramix 03/07) выполняется выкружка в области примыкания стены

Рис. 13. Защита и гидроизоляция цоколя: 1 – шов на глубину 5 мм и шириной 5 мм; 2 – грунтование; 3 – выкружка в области примыкания стены

Перед нанесением покрытия в основании выполняется шов на глубину 5 мм и шириной 5 мм. Грунтование производят композицией из Remmers Epoxy FAS 100 и 3 % Remmers Add TX. С помощью цветного эпоксидного раствора (состоящего из 1 части Epoxy BH 100 и 5 частей Remmers Ceramix 03/07) выполняется выкружка в области примыкания стены.

Фотографии представлены компанией Remmers