Восточным институтом огнеупоров разработана эффективная технология получения базальтовых штапельных волокон, основанная на электродуговом способе плавления. Кроме этого, спроектирована и построена установка для производства этих материалов с использованием электродуговой печи компании «Emerol Ltd».

В настоящее время организовано производство и освоен промышленный выпуск базальтовых штапельных тонких и супертонких волокон и теплоизоляционных материалов из них.

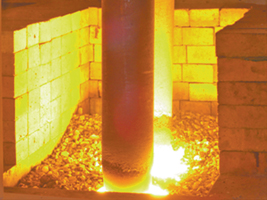

Установка представляет собой непрерывную поточную технологическую линию, которая включает плавильную электодуговую печь, узел выпуска и раздува расплава, горизонтально расположенную камеру волокноосаждения с сетчатым конвейером, прошивную машину, встроенную на сетчатом конвейере за камерой волокноосаждения и рулонирования.

В качестве сырья применяют горные породы Красноводского месторождения: диабаз, базальтовый порфирит, диабазовый и андезитовый порфириты, диорит, габбро-диорит.

Красноводское базальтовое сырье с модулем кислотности 4,8-5,8 образует достаточно вязкие расплавы, что обусловливает выпуск расплава при относительно высоких температурах. Применение такого сырья в однокомпонентном варианте нецелесообразно. В целях минимизации энергозатрат производства данное сырье корректировали материалом, содержащим СаО. Подшихтовка сырья известняком снижает вязкость, что обеспечивает достаточную текучесть расплава и формирование стабильной струи выпускаемого расплава при сравнительно низких температурах. Базальтовое сырье и корректирующую добавку известняка поставляют для подготовки шихты в виде дробленого кускового материала фракции 3-15 мм.

Конструкция плавильной ванны печи вытянутой формы, графитовая футеровка плавильного пространства и расположение электродов с противоположных сторон по длине ванны создают условия повышения интенсивности процессов плавления сырья и гомогенизации расплава, что способствует более быстрому достижению однородности расплава и его получению с высокими свойствами.

Для улучшения процесса волокнообразования при раздуве расплава вводят органические вещества типа эмульсолов или индустриальных масел, а также кремнийорганические жидкости, обеспечивающие достаточное поверхностное натяжение расплава, что способствует более эффективному расщеплению расплава на тонкие и супертонкие волокна.

волокнообразования при раздуве расплава вводят органические вещества типа эмульсолов или индустриальных масел, а также кремнийорганические жидкости, обеспечивающие достаточное поверхностное натяжение расплава, что способствует более эффективному расщеплению расплава на тонкие и супертонкие волокна.

Количество подаваемых на раздув веществ определяется по его содержанию в готовом продукте от 0,6 до 2 %. Уменьшение подачи вводимых добавок снижает эффективность раздува и увеличивает содержание «корольков» в волокне.

Применение кремнийорганической жидкости, например полиорганосилоксанов, при раздуве расплава, кроме того, способствует формированию ковра достаточной связности и получению волокнистого материала повышенной прочности без дополнительной сушки.

Выпускаемые базальтоволокнистые материалы характеризуются достаточно высокими показателями свойств.

В. ОСТИН