Об особенностях монтажа напорных трубопроводов продолжают рассказывать

кандидаты технических наук С. М. Нейман (НО ХРИЗОТИЛОВАЯ АССОЦИАЦИЯ)

и А. Д. Жуков (МГСУ).

Дополнительные элементы трубопровода

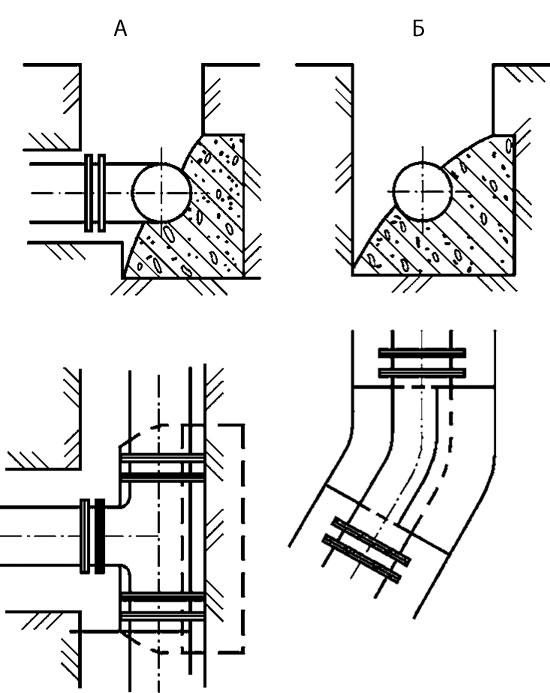

Особенность конструкции хризотилцементных трубопроводов состоит в том, что под действием внутреннего давления в трубопроводе возникает значительное осевое усилие. Именно поэтому в конце каждого прямолинейного участка трубопровода следует предусматривать неподвижные опоры или бетонные упоры (рис. 12, 13), воспринимающие это усилие. Размеры неподвижных опор и бетонных упоров зависят от величины возникающих сил и от несущей способности грунта.

Рис. 12. Бетонные упоры (вид сбоку и сверху) для соединений: а) со стальным тройником; б) с отводом

Рис. 13. Угол поворота трассы перед заливкой бетоном

Действующая технология изготовления хризотилцементных труб позволяет получать только прямолинейные изделия. Поэтому в хризотилцементных трубопроводах традиционно применялись металлические фасонные изделия (отводы, тройники, задвижки и т.п.) (рис. 14).

Рис. 14. Схема фланцевых соединений: а) с задвижкой; б) с тройником; в) с отводом; г) с металлической трубой; д) специальное соединение с металлической трубой; D1 – наружный диаметр хризотилцементной трубы; D2 – наружный диаметр металлической трубы; dy – внутренний диаметр металлической трубы; dx – внутренний диаметр хризотилцементной трубы

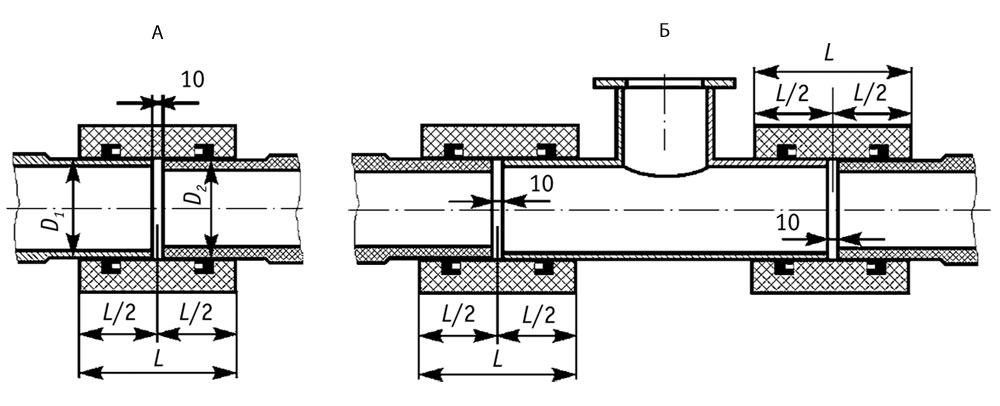

В местах перехода хризотилцементных труб на стальные обычно применяют фланцевые соединения, но вместо них можно использовать хризотилцементные муфты. Для этого конец стальной трубы протачивают либо приваривают к нему патрубок-наконечник. Наружный диаметр металлической трубы или патрубка-наконечника должен быть равен наружному диаметру обточенного конца хризотилцементной трубы (рис. 15).

Рис. 15. Соединения хризотилцементных и стальных труб при помощи хризотилцементных муфт: а) со стальным тройником; б) со стальной трубой; L – длина муфты; D1 – наружный диаметр стальной трубы; D2 – наружный диаметр хризотилцементной трубы

Оборудование трубопроводов (задвижки, контрольно-измерительные приборы, дренажные, воздушные устройства и др.), требующее осмотра и обслуживания в процессе эксплуатации, размещают в тепловых камерах.

Все металлические элементы трубопровода должны быть гидроизолированы.

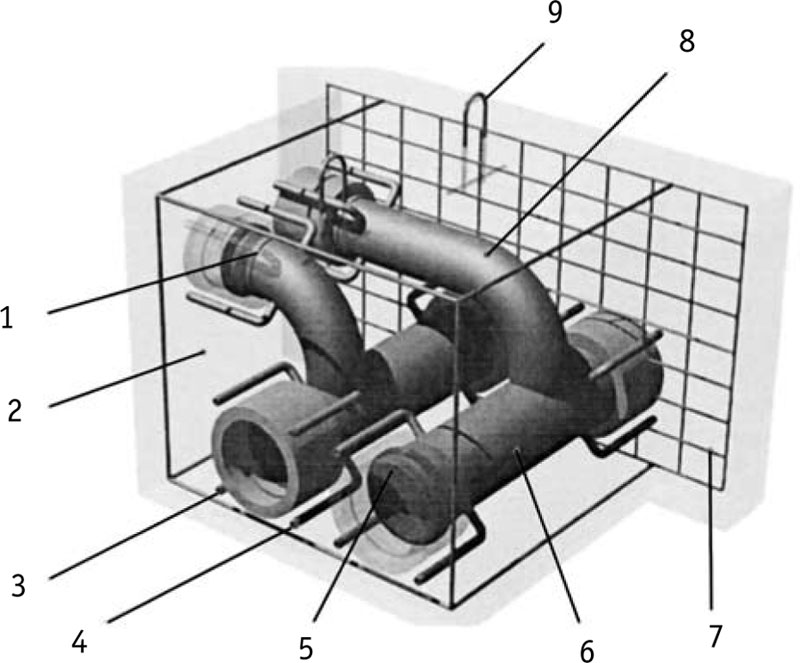

Еще одним способом соединения хризотилцементных труб со стальными является применение специальных узлов (переходы с одного диаметра на другой, повороты, отводы, выходы из-под земли), разработанных в ОАО «НИИ тракторосельхозмаш». Специальные узлы – это бетонные коллекторы-«кубики», в которых размещены фасонные элементы, заканчивающиеся на торцевых поверхностях коллектора напорными хризотилцементными муфтами (рис. 16,17).

Рис. 16. Узел ответвления стального трубопровода (Dy = 150 мм) налево от хризотилцементного (Dy = 200 мм): 1 – наконечник; 2 – бетонный монолит; 3 – хризотилцементная муфта; 4 – кронштейн с гайкой; 5 – уплотнительное кольцо; 6 – патрубок; 7 – арматурный каркас; 8 – стальной отвод; 9 – проушина

Рис. 17. Узел перехода стального трубопровода (Dy = 150 мм) на хризотилцементный (Dy = 150 мм): 1 – стальная труба с фланцем; 2 – уплотнительное кольцо; 3 – наконечник; 4 – патрубок; 5 – бетонный монолит; 6 – арматурный каркас; 7 – кронштейн с гайкой; 8 – хризотилцементная муфта; 9 – проушина

Корпус коллектора играет роль неподвижной опоры, бетон защищает сталь от воздействия влаги и снижает потери тепла. В подобном коллекторе можно разместить не стальные, а пластиковые или нержавеющие фасонные части, которые не подвергаются коррозии. Даже при коррозионном разрушении стальных фасонных элементов специальный узел продолжит работать, поскольку канал в бетоне останется неизменным.

Приспособления для монтажа стыковых соединений

Монтаж стыковых соединений хризотилцементных труб ведут при помощи винтовых натяжных домкратов или рычажных приспособлений. Винтовые домкраты закрепляют на присоединяемой трубе так, чтобы натяжными лапками можно было захватить края муфты.

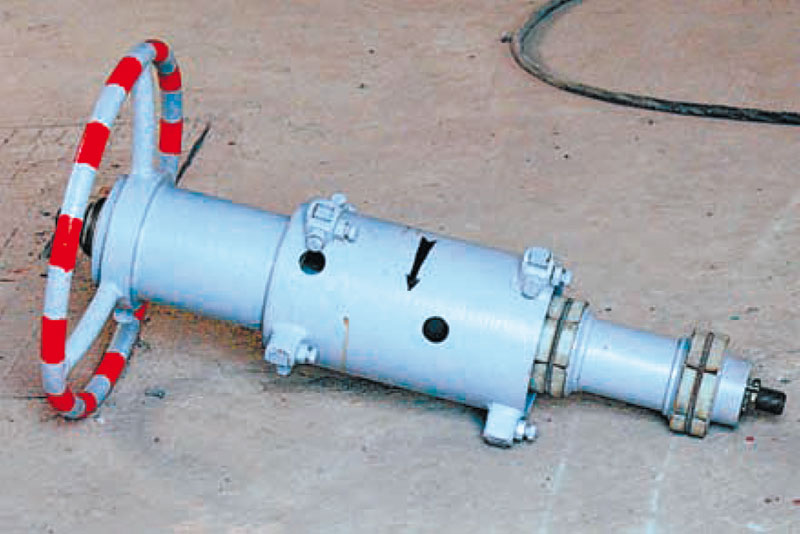

В ОАО «НИИ тракторосельхозмаш» разработана новая конструкция натяжного приспособления для монтажа/демонтажа муфтовых соединений хризотилцементных труб сечением до 250 мм (рис. 18). Приспособление устанавливается на трубопровод сверху. Воротки для управления захватами и рычаги для перемещения муфты также находятся сверху.

Рис. 18. Рычажное натяжное приспособление для монтажа/демонтажа муфты

В горизонтальной плоскости приспособление не имеет выступающих перпендикулярно трубопроводу деталей, что позволяет пользоваться им в стесненных условиях траншеи (лотка) при плотно уложенных трубах. Приспособление имеет небольшой вес, его могут переносить и устанавливать в стесненных условиях два человека.

Для монтажа/демонтажа муфт на трубопроводах с проходным сечением более 250 мм требуется прилагать намного большие усилия, поэтому необходимо применять механизированное приспособление с гидроприводом на захватах и с несколькими гидроцилиндрами для перемещения муфты.

При прокладке трубопроводов неизбежно возникает необходимость подгонки хризотилцементных труб по длине. Для их обточки непосредственно на монтажном участке в ОАО «НИИ тракторосельхозмаш» разработано и успешно применяется специальное приспособление (рис. 19).

Рис. 19. Приспособление для обточки хризотилцементных труб

Двумя рядами разжимных кулачков приспособление фиксируется на внутренней поверхности трубы, обеспечивая этим равномерную толщину стенок обтачиваемого конца трубы. Привод приспособления ручной, что позволяет использовать его в любых условиях. В паре с ним для обточки концов укороченных труб применяют универсальные козлы, которые обеспечивают надежное закрепление обтачиваемой трубы в положении, удобном для обработки и исключающем ее проворачивание.

Производство строительно-монтажных работ при подземной прокладке трубопроводов

Все работы по прокладке напорных хризотилцементных трубопроводов ведутся в соответствии с проектом и включают: подготовительные и земляные работы, доставку, осмотр и монтаж элементов трубопровода, устройство теплоизоляции, испытания трубопроводов на герметичность и прочность, теплоизоляцию муфтовых соединений. Все трубы и соединительные изделия, поступающие на монтаж, должны быть тщательно осмотрены и проверены. На строительную площадку следует завозить только то количество труб, которое будет уложено и засыпано за рабочий день.

Запрещается применять:

– трубы, имеющие трещины, обломанные концы или продольные борозды на наружной поверхности обточенных концов;

– муфты, имеющие трещины, обломанные бортики на внутренней поверхности или обломанные концы, а также глубокие борозды и вмятины.

Земляные работы

До начала производства работ проводится геодезическая разбивка трассы с уточнением расположения всех подземных сооружений, расположенных на пересечении трассы и вблизи нее. После получения необходимых разрешений приступают к земляным работам. Глубина, ширина и уклон дна траншеи определяются проектом. Грунт из траншеи вынимают и укладывают только на одну сторону. Другая сторона должна оставаться свободной от грунта для проведения на ней строительно-монтажных работ вдоль трассы.

Рытье траншеи производят экскаватором, оставляя до проектной отметки 100–150 мм. Дальнейшее углубление выполняют вручную лопатами. При пересечениях инженерных сетей – трубопроводов или кабелей – следует выдерживать зазор в свету не менее 200 мм.

В наиболее заглубленной части траншеи выкапывают приямок для откачки грунтовой и дождевой воды. На участках с пониженным рельефом местности траншею обваловывают (насыпают валы), предохраняя ее от затопления ливневыми водами.

Проектный уклон дна траншеи проверяют по нивелиру, устанавливая колышки через каждые 3-4 м.

Дно тщательно разравнивают, а при слабом грунте трамбуют, крупные включения удаляют. В сухих грунтах по основанию траншеи устраивают песчаную подушку толщиной 100–150 мм. При низком уровне грунтовых вод (ниже дна траншеи) делают гравийную подушку, при высоком уровне – выполняют попутный дренаж из перфорированных хризотилцементных труб, колодцев и т.п. Этот дренаж необходим для засыпной теплоизоляции и не требуется в случае применения пенополимерминеральной.

Монтаж трубопровода

На бровке траншеи производят раскладку труб и муфт, очищают обточенные концы труб, в муфты устанавливают резиновые уплотнительные кольца и натягивают муфты на концы четных труб.

Перед установкой резинового уплотнительного кольца в канавку муфты из нее удаляют любые загрязнения – ворсинки, пыль, паутину. Кольцо тоже осматривают и очищают. Для облегчения монтажа стыковых соединений все поверхности канавок в муфте и уплотнительные поверхности колец (гребешки) обязательно смазывают густым мыльным раствором или графитоглицериновой пастой. Для хризотилцементных трубопроводов в качестве смазки лучше всего подходит густой сметанообразный раствор хозяйственного мыла (на один кусок мыла добавляют один литр воды и держат на водяной бане до полного растворения).

Резиновые кольца устанавливают в канавки муфты глухими отверстиями внутрь. Кольца должны так лечь в пазы муфты, чтобы они равномерно выступали из канавок. Наружную обточенную поверхность трубы с обоих концов на длину 200–250 мм смазывают тем же раствором во избежание повреждения гребешков резиновых колец при перемещении по обточенной поверхности трубы. Муфту полностью натягивают на трубу, оставляя свободным конец трубы (рис. 20).

Рис. 20. Хризотилцементная труба с соединительной муфтой: 1 – хризотилцементная труба; 2 – хризотилцементная муфта

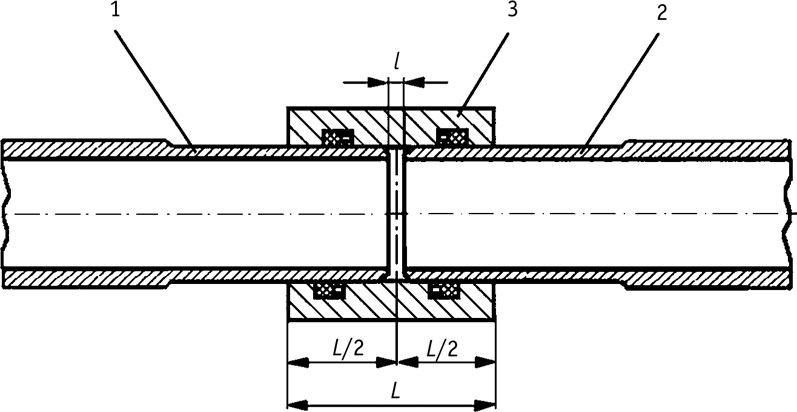

На обточенных концах труб, свободных от муфт (нечетные трубы), делают пометки на расстоянии 0,5L – 0,5l от края (L – длина муфты, l – монтажный зазор), которые позволяют определить правильное положение муфты после установки ее на стыкуемую трубу.

Помеченные трубы и трубы с муфтами поочередно опускают на дно траншеи. Укладку труб диаметром до 200 мм в траншею выполняют вручную, а диаметром более 200 мм – краном. В местах, недоступных для подъезда, укладку ведут с помощью канатов или мягких тросов, треног и других приспособлений. При этом следят за тем, чтобы не повредить стенки и концы труб.

Уложенные на дно траншеи трубы выравнивают по шнуру под визирку. При этом производят дополнительную подбивку песком (грунтом), чтобы каждая укладываемая труба по всей длине касалась дна траншеи не менее чем четвертью своей окружности. Концы соединяемых труб центрируют. Максимальное отклонение осей двух смежных труб (изгиб в стыке) допускается не более 3° (рис. 21).

Рис. 21. Трубопровод из хризотилцементных труб (допустимое искривление трассы)

Между трубами выставляют зазор 10–15 мм, который компенсирует незначительные температурные деформации трубопровода, а также погрешности укладки труб и просадок грунта. Все уложенные в траншею трубы, в том числе с установленными на них муфтами, проверяют на отсутствие повреждений. После этого приступают к монтажу стыковых соединений.

При монтаже муфтового соединения натягивание муфты прекращается, как только она займет свое положение, при котором ее край совпадет с линией разметки на трубе (рис. 22). Для качественного выполнения монтажных работ на хризотилцементных трубопроводах рекомендуется применять специальные приспособления, облегчающие проведение операций и исключающие повреждение элементов трубопровода.

Рис. 22. Монтаж стыковых соединений трубопровода: L – длина муфты; l – монтажный зазор; 1, 2 – хризотилцементные трубы; 3 – хризотилцементная муфта

После монтажа муфтовых соединений выполняют частичную (не менее половины длины) засыпку труб слоем теплоизоляции, а предварительно изолированные трубы (с индустриальной теплоизоляцией) засыпают грунтом. Этот слой фиксирует их, не давая сместиться во время проведения испытаний или всплыть при попадании в траншею воды. Муфтовые соединения оставляют открытыми, то есть незасыпанными и нетеплоизолированными (рис. 23), чтобы во время предварительных гидравлических испытаний можно было визуально обнаружить места утечек воды.

Рис. 23. Смонтированный трубопровод перед гидравлическими испытаниями

Окончательная засыпка трубопроводов мягким грунтом проводится после успешного проведения предварительных гидравлических испытаний и теплоизоляции стыковых соединений. Засыпку производят послойно, утрамбовывая грунт. Не допускается уплотнять грунт над трубой при помощи падающих грузов или ковша экскаватора.

Гидравлические испытания трубопроводов

Порядок проведения предварительных и приемочных гидравлических испытаний хризотилцементных трубопроводов регламентирован СНиП 3.05.04-85 и СП 41-106-2006.

Испытание проводят как на отдельных участках соединения труб, так и в целом на трубопроводе, предварительно установив запорную арматуру и приборы измерения давления. Перед началом любых испытаний трубопровод не менее чем за сутки заполняют водой для полного водонасыщения труб и муфт.

Предварительные испытания трубопровода на герметичность и прочность проводят после проверки качества технического исполнения монтажа бетонных упоров, специальных узлов, муфтовых и фланцевых соединений и т.д. и частичной засыпки труб.

Осмотр трубопровода производят только после снижения давления. Если в собранном трубопроводе имеются утечки, рекомендуется поднять давление до 0,4 МПа, после чего они, как правило, прекращаются. При таком давлении резиновые уплотнительные кольца в муфтовых соединениях надежно запираются.

Результаты предварительного гидравлического испытания считают удовлетворительными, если:

– не произошло падения давления в трубопроводе при условии подпитки расходом, не превышающим допустимого значения;

– не обнаружены признаки разрыва, деформации конструкций неподвижных опор;

– нет локальных течей, кроме течей из-под заглушек или иной арматуры, не входящей в конструкцию трубопровода и смонтированной специально только для проведения испытаний.

Приемочные гидравлические испытания трубопровода на герметичность и прочность проводят после:

– получения положительных результатов предварительных испытаний;

– устройства тепловой изоляции стыковых соединений;

– засыпки траншеи;

– установки всего оборудования тепловых сетей.

Приемка в эксплуатацию трубопроводов из хризотилцементных труб производится в соответствии с требованиями СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительством объектов. Основные положения».

Ремонт трубопроводов

В случае повреждений хризотилцементного трубопровода возникает необходимость замены его элементов. Место расположения поврежденной трубы или муфты в земле определяют по следам протечки воды или при помощи специальных приборов (течеискателей), работающих по принципу определения места утечки по шуму. Верхний слой земли убирают экскаватором, а остаточный (100–150 мм до поверхности трубопровода) выбирают вручную лопатами. Поврежденную трубу и две крайние муфты, а также концы смежных труб очищают от земли (грунта) и/или теплоизоляции. Выкапывают приямки под муфтами, с помощью приспособлений сдвигают их на поврежденную трубу и извлекают ее из траншеи (рис. 24).

Рис. 24. Ремонт трубопровода

На концы новой трубы натягивают новые муфты с новыми резиновыми кольцами и опускают их на дно траншеи. Укладывают трубу по оси трубопровода, оставляя между смежными трубами монтажный зазор. Концы смежных труб очищают от грязи (при необходимости обмывают их водой) и делают пометки для муфт.

Затем с помощью приспособлений сдвигают муфты на проектное место. Далее подбивают грунт с боков трубы ручной деревянной трамбовкой и засыпают теплоизоляцию и грунт в траншею, оставляя открытыми муфтовые соединения.

При ремонте трубопровода возможно использование старых хризотилцементных муфт, годных к эксплуатации. Перед установкой их внутреннюю поверхность очищают от грязи и вставляют новые резиновые кольца. После проверки надежности муфтовых соединений (гидроиспытаний) производят окончательную засыпку трубопровода.

Использование хризотилцементных труб в современных условиях перспективно, целесообразно и просто экономически выгодно, так как они в 2-3 раза дешевле, чем стальные, полимерные и чугунные, а их долговечность составляет 25-50 и более лет. Достоинства трубопроводов из этих труб обусловлены физико-механическими характеристиками хризотилцемента, конструктивными особенностями элементов трубопровода и состоят в следующем:

• не подвергаются любым видам коррозии, поэтому не требуется их гидроизоляция;

• не проводят электрический ток;

• имеют низкую теплопроводность (в 60 раз ниже, чем у стали), поэтому для трубопроводов применяют упрощенную и недорогую теплоизоляцию;

• не образуется конденсат при транспортировании холодной воды;

• имеют низкий коэффициент температурного удлинения (в 12 раз меньше стали), поэтому не требуют устройства дорогостоящих компенсаторов для температурного удлинения и прекрасно зарекомендовали себя в бесканальной прокладке. То есть дешевле не только сами трубы, но в силу конструктивных особенностей – и трубопровод, изготовленный из них;

• упругая деформация уплотнителей (резиновых колец) в каждом муфтовом соединении поглощает незначительные (десятые доли миллиметра) увеличения длины труб при транспортировании горячей воды. Конструкция этих соединений позволяет компенсировать и некоторые неточности укладки и просадку грунта;

• водонепроницаемы;

• контакт с водой, особенно с горячей, не разрушает, а упрочняет хризотилцементные изделия, так как цемент твердеет и набирает прочность при взаимодействии с водой;

• не «зарастают» изнутри и в течение всего срока службы не создают дополнительного гидравлического сопротивления;

• устойчивы в агрессивных (щелочной и слабокислой) средах;

• существенно сокращают расходы на строительство, ремонт и эксплуатацию трубопроводов благодаря невысокой стоимости труб, сокращению сроков строительства за счет меньшей на 35–40 % трудоемкости работ и снижению на 50–55 % потребности в строительной технике;

• имеют длительный срок эксплуатации.

Гидравлические свойства хризотилцементных труб обусловлены способом их производства. Формование труб на стальных скалках обеспечивает им достаточно ровную внутреннюю поверхность, но более шероховатую по сравнению с новыми металлическими или пластиковыми трубами. Однако дешевизна хризотилцементных труб позволяет применять их больший типоразмер, что компенсирует повышение путевых потерь давления.

Со временем при коррозии металлических труб и образовании отложений на стенках металлических и пластиковых труб шероховатость их внутренней поверхности возрастает и приводит к повышению гидравлического сопротивления. При эксплуатации хризотилцементных водопроводных труб их шероховатость не увеличивается, поскольку хризотилцемент не способствует образованию и скоплению отложений на стенках трубопровода.

Исследования свойств хризотилцементных труб, проведенные институтами НИИасбестцемент, ВНИИСТ и ГипроНИИГАЗ , позволили рекомендовать хризотилцементные трубы для сооружения газопроводов. В настоящее время, в связи с переизданием СНиП, определяющих требования к проектированию газопроводов, хризотилцемент в перечень трубопроводных материалов пока не включен. Однако применение хризотилцементных труб для газопроводов в подземном исполнении в сельской местности (с учетом их дешевизны) могло бы решить множество проблем.

Саратовским НИИ сельской гигиены проведены комплексные лабораторные и натурные исследования по обоснованию возможности использования напорных хризотилцементных трубопроводов для систем горячего водоснабжения. Изучение качества воды, прошедшей через трубопровод, проведено по ряду показателей: органолептических (запах, привкус, прозрачность, цветность), химических (рН, окисляемость, жесткость, наличие железа, сухой остаток), бактериологических (колииндекс, общее микробное число) и др. Установлено, что качество воды не ухудшилось. На основании результатов этих исследований Министерством здравоохранения одобрено применение хризотилцементных трубопроводов для систем централизованного горячего водоснабжения и теплоснабжения.

Иллюстрации предоставлены НО Хризотиловая ассоциация